اگر از کارشناسان فنی فروشگاه بعثت بپرسید "چرا باید مصرف انرژی الکتروموتورها را کاهش دهیم؟" پاسخ سریع این است: "کاهش مصرف انرژی در الکتروموتور نه تنها باعث پایین آمدن هزینههای برق میشود، بلکه طول عمر تجهیزات را افزایش میدهد و آسیب محیط زیستی ناشی از تولید برق را کاهش میدهد." تجربه کارشناسان فنی فروشگاه بعثت نشان میدهد که با اجرای راهکارهای دقیق و علمی میتوان مصرف الکتروموتورها را در کاربردهای پمپ آب خانگی، صنعتی یا نیمهصنعتی تا ۳۰–۵۰٪ کاهش داد بدون کاهش محسوس در عملکرد.

طبق بررسیهای مؤسسه بینالمللی انرژی و گزارش UNIDO، سیستمهای موتوری در حدود ۶۰٪ مصرف برق بخش تولید را به خود اختصاص میدهند.

در این مقاله، ابتدا شما را از مرحله آشنایی با پمپ آب خانگی راهنمایی میکنیم، سپس روشهای علمی و عملی بهینهسازی مصرف موتور را مرور میکنیم، در نهایت به تشخیص و تعمیر خرابی پمپ آب خانگی میپردازیم.

اهمیت الکتروموتور تک فاز و الکتروموتور سه فاز در صنایع و سهم آنها در مصرف انرژی

الکتروموتور قلب بسیاری از فرآیندهای صنعتیاند: پمپاژ آب، فنها، کمپرسورها، نوار نقالهها و غیره.

گزارش UNIDO نشان میدهد که در کشورهای مختلف، سیستم موتوری حدود ۶۰ تا ۷۰٪ برق مصرفی صنعتی را شامل میشود.

صرفه اقتصادی: مصرف کمتر برق یعنی قبض کمتر، هزینه کمتر تولید و سود بیشتر برای بنگاه.

حفاظت محیط زیست: کاهش انتشار گازهای گلخانهای ناشی از نیروگاهها، مصرف سوخت فسیلی کمتر، و کاهش آلایندهها.

چرا بهینهسازی مصرف انرژی در الکتروموتور مهم است؟

صرفهجویی اقتصادی به خصوص در مواقعی که موتور سالانه هزاران ساعت کار میکند.

کاهش هزینههای پنهان: هزینه تعمیرات، جایگزینی قطعات فرسوده، سرمایش بیش از حد، و اتلاف انرژی ناشی از شرایط بد.

افزایش پایداری سیستم: موتوری که دمای پایینتر دارد، کمتر خراب میشود، کمتر نیاز به توقف دارد و عمر مفید بیشتری دارد.

معرفی کوتاه ۶ روشی که در ادامه بررسی میکنیم

۱. انتخاب صحیح الکتروموتور متناسب با بار

۲. استفاده از موتورهای راندمان بالا

۳. بهکارگیری درایوهای کنترل دور (VFD / اینورتر)

۴. نگهداری و سرویس منظم موتور

۵. اصلاح ضریب توان با تابلوهای خازنی

۶. بهینهسازی شرایط خنککاری و کیفیت توان

۱- انتخاب صحیح الکتروموتور متناسب با بار

وقتی موتور بزرگتر از بار مصرفی واقعی انتخاب شود، در اغلب مواقع با بار جزئی کار میکند؛ راندمان موتور در بارهای پایین معمولاً کمتر است، ضریب توان پایینتر میآید، اتلاف حرارتی بیشتر میشود و مصرف جریان بدون تولید توان مکانیکی متناسب افزایش مییابد. تجربه کارشناسان فنی فروشگاه بعثت نشان میدهد که موتورهایی که فقط ۵۰٪ بار واقعی دارند معمولاً راندمانشان ۵–۱۰٪ پایینتر از موقعی است که با بار بهینه کار میکنند.

توضیح مفهوم راندمان بهینه در ۷۵–۸۰٪ بار نامی

مطالعات مختلف نشان میدهند که بیشترین راندمان الکتروموتور در حدود ۷۵ تا ۸۰٪ بار نامی حاصل میشود؛ اگر بار کمتر باشد راندمان کاهش مییابد، اگر بیش از حد باشد موتور داغ میشود و عمر آن کوتاهتر میشود. بنابراین انتخاب موتوری که حدوداً برای شرط عملکردی که خواهید داشت طراحی شده است، مهم است.

نکات کاربردی هنگام خرید موتور جدید

توان واقعی مورد نیاز را بسنجید (بار استاتیکی، دینامیکی، دوره کارکرد).

انتخاب موتور با ضریب توان مناسب.

انتخاب موتور با کیفیت عایقبندی بالا تا اتلاف در ورودی عایق و گرمایی کم باشد.

بررسی نمودار بار (Load Curve) برای موتور و اینکه چقدر زمان موتور زیر بار کامل یا نزدیک به کامل است.

۲- استفاده از الکتروموتورهای راندمان بالا (High Efficiency Motors)

الکتروموتورهای قدیمی معمولاً راندمان کمتری دارند و باعث اتلاف انرژی میشوند. موتورهای راندمان بالا یا Premium Efficiency Motors با طراحی پیشرفته، سیمپیچهای بهینه، هسته با تلفات کمتر، عایق بهتر، سیستم تهویه کارآمد و استفاده از مواد مغناطیسی با افت پایین ساخته میشوند. نتیجه این طراحی، افزایش راندمان در شرایط بار کامل و حتی نیمهبار است.

تفاوت با موتورهای معمولی

راندمان بالاتر: مصرف انرژی ۵ تا ۱۵٪ کمتر نسبت به موتورهای معمولی.

تلفات کمتر: کاهش گرمای تلفشده و نیاز کمتر به خنککاری.

دوام بیشتر: استهلاک قطعات داخلی کمتر به دلیل طراحی بهینه.

صرفهجویی و بازگشت سرمایه

اگرچه قیمت اولیه این موتورها بالاتر است، اما در کارکردهای طولانیمدت (مثلاً بیش از ۳,۰۰۰ ساعت در سال) هزینه اضافی در کمتر از ۱ تا ۲ سال جبران میشود.

کاهش هزینه برق، هزینه تعمیرات و تعویض کمتر، و بهرهوری بالاتر باعث میشود بازگشت سرمایه سریع اتفاق بیفتد.

تجربه در فروشگاه بعثت نشان میدهد برای موتورهای با توان ۵ تا ۲۰ کیلووات، تفاوت مصرف انرژی بین موتور استاندارد و موتور راندمان بالا، بین ۵ تا ۱۵٪ است.

🔹 راهکار عملی: هنگام خرید یا جایگزینی موتور، تنها به قیمت اولیه توجه نکنید؛ استاندارد انرژی (IE2، IE3 یا IE4) و راندمان واقعی موتور در اولویت باشد. الکتروموتورهای چینی علاوه بر داشتن استاندارهای انرژی، با داشتن قیمت مناسب، گزینهای ایدهآل برای کارهای متنوع کارگاهی و صنعتی محسوب میشود.

3. بهکارگیری درایوهای کنترل دور (VFD / اینورتر)

برای بارهایی مثل پمپها و فنها که بار متغییر است، رابطه بین سرعت موتور و مصرف انرژی به صورت مکعبی (cube law) است: کاهش سرعت باعث کاهش مصرف توان به مقدار زیادی میشود. طبق مستندات DOE و گزارشات صنعتی، کاهش سرعت به اندازه ۲۰٪ میتواند مصرف انرژی را تا حدود ۵۰٪ کاهش دهد.

کاربردهای رایج (فنها، پمپها، نوار نقالهها)

پمپ آب صنعتی که اغلب با فشار بالا و جریان زیاد کار میکند، اگر بتوان جریان یا هد (head) را با VFD کنترل کرد، مصرف برق به شدت کاهش مییابد.

فنهای تهویه، دمپرها را میتوان حذف کرد و به جای آن سرعت فن را کنترل نمود.

نوار نقالهها وقتی بار متغیری دارند، استفاده از کنترل سرعت باعث کاهش ضربهها، اتلاف مکانیکی و الکتریکی میشود.

مثال عددی: کاهش ۲۰٪ سرعت → صرفهجویی تا ۵۰٪ در انرژی

بر اساس قوانین وابستگی سرعت به توان (Affinity Laws) برای پمپها و فنها، اگر سرعت موتور را از ۱۰۰٪ به ۸۰٪ کاهش دهید، جریان مورد نیاز نیز کمتر شده، توان مورد نیاز تقریباً به (۰٫۸)^3 = ۰٫۵۱۲ یعنی حدود ۵۰٪ خواهد بود. تجربه پروژه صنعتی ما در فروشگاه بعثت با پمپ آب صنعتی نشان داد که کاهش سرعت از ۱۰۰٪ به ۸۵٪، همراه با کنترل VFD، باعث کاهش مصرف برق حدود ۴۰٪ شد با اینکه مقدار آب پمپاژ تقریباً ثابت ماند.

۴- نگهداری و سرویس منظم موتور

نقش روانکاری، بلبرینگ سالم، تهویه مناسب

بلبرینگها اگر خشک شوند یا گریس نامناسب داشته باشند، اصطکاک افزایش مییابد و موتور باید توان بیشتری مصرف کند. تجربه و مطالعات SKF نشان میدهد بلبرینگ و روانکاری مناسب میتواند مصرف انرژی را کاهش دهد و عمر مفید موتور را بالا ببرد.

تهویه مناسب بدنه موتور از تجمع حرارت جلوگیری میکند؛ موتور داغ راندمان کمتر دارد.

انتخاب گریس مناسب، فاصله مناسب تعویض گریس، عدم اضافهکاری (گریس زیاد میتواند خود به عامل عدم تهویه و افزایش حرارت شود).

نگهداری پیشگیرانه و پیشبینانه (PMS و Condition Monitoring)

بر اساس بررسیهای UNIDO، با بهکارگیری سرویسهای پیشگیرانه و پیشبینانه میتوان از افت راندمان موتور به دلیل انباشت رسوب، فرسودگی، عدم تعادل فازی یا ولتاژ جلوگیری کرد.

تاثیر سرویس منظم در کاهش ارتعاشات و جلوگیری از افزایش مصرف

ارتعاش زیاد نشانه عدم تنظیم بلبرینگ، نامیزانی آن، بار غیرمتوازن یا نواقص مکانیکی/الکتریکی است که باعث اتلاف انرژی میشود. کاهش ارتعاشات باعث میشود موتور با کمترین مقاومت و اتلاف کار کند.

5- اصلاح ضریب توان با تابلوهای خازنی

ضریب توان (Power Factor یا PF) نسبت توان واقعی (که کار مفید انجام میدهد) به توان ظاهری است. اگر ضریب توان پایین باشد، جریان بیشتری برای انتقال همان توان مفید لازم است؛ اتلاف در کابلها، مبدلها و ترانسها زیاد میشود.

اصلاح ضریب توان (Power Factor Correction) باعث نمیشود که موتور ذاتاً انرژی کمتری مصرف کند؛ بلکه جریان عبوری در شبکه کاهش مییابد، تلفات حرارتی در کابلها و ترانسفورماتورها کمتر میشود و هزینههای جانبی برق کاهش پیدا میکند. بهعلاوه، با نزدیک شدن ضریب توان به ۱، جرائم ناشی از مصرف برق با PF پایین حذف میشود و ولتاژ پایدارتری به موتور میرسد. نتیجه این کار بهبود راندمان کلی سیستم و کاهش هزینههای برق است، حتی اگر توان واقعی موتور تغییر چندانی نکند.

کاربرد تابلوهای خازنی در صنایع

تابلو خازنی (کاپاسیتور بنک) اضافه میشود تا بخش راکتیو جریان را جبران کند. در صنایع با موتورهای القایی زیاد، تابلوهای خازنی کمک میکنند که ضریب توان نزدیک به ۱ باشد و هزینههای اضافی بابت مصرف ظاهری و جریانی که شبکه تغذیه میکند کاهش یابد.

مزایا: کاهش هزینه برق، کاهش بار شبکه، افزایش طول عمر تجهیزات

حذف جرائم برق برای ضریب توان پایین

کاهش افت ولتاژ در شبکه داخل کارخانه و رساندن ولتاژ پایدار به موتورها → راندمان بهتر

کاهش گرم شدن کابلها و اتصالات → کاهش تلفات حرارتی و مکانیکی

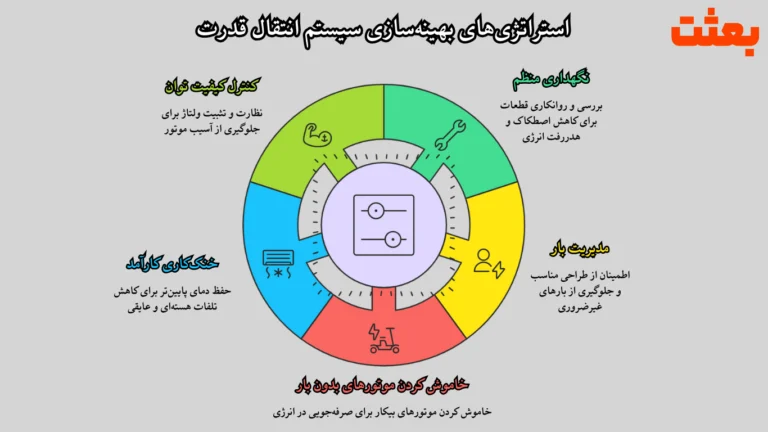

6-بهینهسازی سیستم انتقال قدرت و شرایط خنککاری موتور

مصرف بالای انرژی در الکتروموتور سه فاز همیشه ناشی از خود موتور نیست، بلکه گاهی به سیستم انتقال قدرت یا شرایط کاری موتور برمیگردد.

۱. حذف بارهای اضافی و بهینهسازی سیستم انتقال قدرت

کوپلینگها و تسمههای فرسوده: اصطکاک را افزایش داده و باعث هدررفت انرژی میشوند.

تنظیم نبودن بار مکانیکی: طراحی ضعیف یا بارهای غیرضروری فشار اضافی به موتور وارد میکنند.

کارکرد بدون بار: موتورهایی که بیهوده روشن میمانند، انرژی زیادی هدر میدهند.

راهکار عملی: کوپلینگها، یاتاقانها و تسمهها را بهطور مرتب بررسی کنید و از روانکاری صحیح اطمینان داشته باشید. همچنین موتورهای بدون بار را خاموش کنید.

۲. بهینهسازی شرایط خنککاری و کیفیت توان

اهمیت دمای مناسب موتور: دمای پایینتر به کاهش تلفات هستهای و عایقی کمک میکند. در محیطهای با تهویه خوب، مصرف انرژی موتور تا ۵–۸٪ کمتر میشود.

سیستمهای تهویه و خنککننده کارآمد: فنها و پرههای خنککننده باید تمیز و سالم باشند. در محیطهای گرم یا مرطوب، استفاده از خنککنندههای اجباری (هوا، رادیاتور یا آب) توصیه میشود.

کنترل کیفیت توان ورودی: انتخاب سایز مناسب کابل و جلوگیری از افت ولتاژ اهمیت زیادی دارد.

عدم تقارن ولتاژ: نوسان یا نامتقارن بودن فازها باعث افزایش دما، کاهش راندمان و کوتاه شدن عمر موتور میشود. استفاده از ولتمتر سهفاز یا دستگاه پایشگر ولتاژ برای نظارت مستمر توصیه میشود.

تشخیص و نگهداری الکتروموتور بههمراه گیربکس حلزونی: آشنایی + اقدامات عملی

این بخش بهعنوان مکمل روشهای اصلی کاهش مصرف انرژی در الکتروموتور در نظر گرفته میشود. در چنپدین پروژهای که داشتیم، به این نتیجه رسیدیم که بسیاری از مشکلات افزایش مصرف برق در صنایع، نه به دلیل طراحی موتور، بلکه بهخاطر بیتوجهی به نگهداری گیربکس حلزونی یا ناهماهنگی آن با رخ میدهد. اگر این بخش از سیستم بهدرستی سرویس نشود، حتی بهترین موتورهای راندمان بالا هم کارایی مطلوبی نخواهند داشت.

آشنایی با اجزای اصلی الکتروموتور و گیربکس حلزونی

زمانی که یک الکتروموتور با گیربکس حلزونی کوپل میشود، مجموعهای تشکیل میگردد که توان الکتریکی را با کمترین دور و بیشترین گشتاور در اختیار ماشینآلات قرار میدهد. این ویژگی سبب شده تا در بسیاری از صنایع از جمله خطوط بستهبندی، نوار نقالهها، سیستمهای انتقال مواد و حتی در برخی پمپهای صنعتی، استفاده از این ترکیب مرسوم شود.

اجزای اصلی این سیستم عبارتاند از:

الکتروموتور: منبع اصلی توان و محرک اولیه.

شفت ورودی و خروجی گیربکس: انتقالدهنده قدرت از موتور به بار.

دنده حلزونی و چرخدنده برنزی: عامل اصلی کاهش دور و افزایش گشتاور.

یاتاقانها و بوشها: تضمینکننده حرکت روان و پایدار.

محفظه گیربکس و سیستم روانکاری: جلوگیری از اصطکاک و افزایش طول عمر.

فلنج یا کوپلینگ اتصال موتور به گیربکس: عامل یکپارچگی و هماهنگی سیستم.

علائم کاهش راندمان یا خرابی در سیستم موتور–گیربکس

صدای غیرعادی یا لرزش شدید که میتواند نشانهی ساییدگی چرخدنده یا خرابی یاتاقانها باشد.

افزایش دمای الکتروموتور یا گیربکس حتی در بارهای سبک، که اغلب ناشی از کمبود روغن یا تهویه ناکافی است.

کاهش محسوس توان خروجی در شرایط ثابت، نشاندهنده اتلاف انرژی در انتقال قدرت.

نشتی روغن از بدنه گیربکس که باعث افت کیفیت روانکاری و افزایش اصطکاک میشود.

افزایش غیرمنطقی مصرف برق موتور بدون تغییر در بار کاری؛ موضوعی که اغلب به عدم هماهنگی الکتروموتور و گیربکس بازمیگردد.

| گام | بررسی | آنچه باید انجام دهید |

|---|---|---|

| ۱ | کنترل ولتاژ و جریان موتور | بررسی کنید که اضافهبار یا نامتعادلی فاز باعث افزایش مصرف انرژی نشده باشد. |

| ۲ | بازبینی سطح و کیفیت روغن | کمبود یا آلودگی روغن موجب افزایش اصطکاک و داغی بیشازحد میشود. |

| ۳ | تست سلامت یاتاقانها | یاتاقان آسیبدیده علاوه بر صدای زیاد، راندمان موتور را به شدت پایین میآورد. |

| ۴ | بررسی وضعیت چرخدنده برنزی | ساییدگی یا شکستگی دندهها منجر به افت راندمان انتقال و فشار مضاعف بر موتور میشود. |

| ۵ | کنترل هممحوری موتور و گیربکس | کوچکترین عدم هممحوری میتواند لرزش ایجاد کرده و مصرف انرژی را افزایش دهد. |

| ۶ | مقایسه بار واقعی با ظرفیت نامی | در صورت اضافهبار، باید از موتور با توان بالاتر یا نسبت تبدیل مناسبتر استفاده کنید. |

تعمیرات و بهبود پس از تشخیص

تعویض یاتاقانها یا بلبرینگهای فرسوده که با اصطکاک اضافی، مانع از کاهش مصرف انرژی در الکتروموتور میشوند.

تنظیم سطح روغن و استفاده از روانکار استاندارد تا دما و اصطکاک در محدوده مطلوب بماند.

بازسازی یا جایگزینی دندههای معیوب برای جلوگیری از افت راندمان انتقال قدرت.

آببندی صحیح گیربکس بهمنظور پیشگیری از نشتی و افزایش طول عمر سیستم.

نصب اینورتر یا VFD جهت تنظیم سرعت و تطبیق دور موتور با بار واقعی، یکی از بهترین روشها برای کاهش مصرف انرژی در الکتروموتور محسوب میشود.

بازنگری در انتخاب نسبت تبدیل گیربکس حلزونی؛ انتخاب نادرست باعث افزایش بار مکانیکی و اتلاف انرژی خواهد شد.

نتیجهگیری کاربردی

همانطور که در بخشهای مختلف مقاله اشاره شد، نگهداری صحیح و عیبیابی بهموقع، نقش کلیدی در کاهش هزینهها و افزایش بهرهوری دارد. تجربه ما در پروژههای صنعتی نشان میدهد که با رعایت سرویسهای دورهای در سیستمهای الکتروموتور و گیربکس حلزونی، مصرف برق تا ۱۵٪ کاهش یافته است. بنابراین، توجه به جزئیات فنی مثل روغنکاری، هممحوری و انتخاب صحیح نسبت تبدیل، نهتنها عمر تجهیزات را افزایش میدهد، بلکه بهترین راهکار عملی برای کاهش مصرف انرژی در الکتروموتور در محیطهای صنعتی است.

جمعبندی

کاهش مصرف انرژی در الکتروموتورها یک انتخاب اختیاری نیست، بلکه ضرورتی است که هم از نظر اقتصادی و هم از نظر زیستمحیطی اهمیت بالایی دارد. همانطور که دیدیم، انتخاب صحیح موتور متناسب با بار، استفاده از موتورهای راندمان بالا، بهرهگیری از درایوهای کنترل دور، سرویس و نگهداری منظم، اصلاح ضریب توان و بهینهسازی شرایط خنککاری و انتقال قدرت، شش راهکار اصلی برای دستیابی به این هدف هستند. اجرای این روشها نهتنها هزینههای برق و تعمیرات را کاهش میدهد، بلکه پایداری سیستم و عمر تجهیزات را بهطور محسوسی افزایش میدهد.

تجربه کارشناسان فنی نشان میدهد که ترکیب این اقدامات میتواند در کاربردهای مختلف – از پمپ آب خانگی گرفته تا صنایع بزرگ – صرفهجویی قابل توجهی در حدود ۳۰ تا ۵۰ درصد مصرف انرژی به همراه داشته باشد، آن هم بدون افت عملکرد. بنابراین، نگاه علمی و پیشگیرانه به مدیریت الکتروموتورها، بهترین راه برای کاهش هزینهها، ارتقای بهرهوری و حفظ محیط زیست است.

آیا استفاده از موتورهای راندمان بالا واقعا اقتصادی است؟

بله. طبق گزارشهای UNIDO و مطالعات بینالمللی، تفاوت راندمان حتی چند درصد بین موتور استاندارد و راندمان بالا میتواند طی چند سال هزینه اضافی را جبران کند—خصوصاً اگر موتور سالانه هزاران ساعت کار کند. هزینه برق، تعمیرات و خرابیهای ناشی از گرمای بیش از حد و آسیبهای جانبی کمتر میشود

تفاوت درایو (VFD) و سافت استارتر در کاهش مصرف انرژی چیست؟

سافت استارتر فقط جریان راهاندازی را کنترل میکند و کمک میکند تا موتور نرمتر شروع به کار کند؛ ولی سرعت دائمی موتور را تغییری نمیدهد، پس در حالت کاری دائمی تأثیر زیادی بر مصرف ندارد.

VFD (اینورتر کنترل دور) امکان تنظیم سرعت موتور با توجه به نیاز واقعی بار را دارد؛ در مواردی مثل پمپها و فنها که بار با سرعت تغییر میکند، VFD میتواند مصرف انرژی را بهطرز چشمگیری کاهش دهد.

بهترین زمان برای سرویس دورهای الکتروموتور چه موقع است؟

پس از راهاندازی اولیه (run‐in)؛

هر ۳۰۰ تا ۵۰۰ ساعت کارکرد اگر شرایط محیطی مناسب باشد؛ در محیطهای گرد و غبار، رطوبت یا بار ناپایدار، دفعات سرویس بیشتر لازم است؛

قبل از فصل گرما اگر موتور در محیط گرم کار میکند؛

و بلافاصله اگر علائمی مثل صدای غیر معمول، ارتعاش، یا دمای زیاد دیده شود.

آیا استفاده از تابلو خازنی برای همه موتورهای کوچک هم توصیه میشود؟

نه همیشه. برای موتورهای کوچک با کارکرد کوتاه یا بار متغیر زیاد، هزینه اضافه نصب خازن و نگهداری آن ممکن است بازده کمی داشته باشد. اگر ضریب توان فعلی موتور پایین باشد یا شرکت برق جریمه برای PF پایین اعمال کند، یا کابلها و شبکه برق داخلی ضعیف باشد، آنگاه تابلو خازنی مفید خواهد بود. برای کاربرد خانگی معمولاً اثر ضریب توان کمتر احساس میشود مگر اینکه چند موتور بزرگ یا مصرف تجهیزاتی با بار القایی زیاد وجود داشته باشد.