در صنایع گوناگون، گیربکس صنعتی یکی از اجزای حیاتی در سیستم انتقال قدرت به شمار میرود. نگهداری گیربکس صنعتی به صورت منظم و اصولی، کلید پیشگیری از خرابیهای ناگهانی و هزینههای گزاف است. از سوی دیگر، زمانی که به تعمیر گیربکس صنعتی نیاز باشد، انجام آن به شیوهی علمی و مبتنی بر داده میتواند از خسارات ثانویه جلوگیری کند.

در این مقاله، ابتدا به اهمیت حیاتی نگهداری پیشگیرانه میپردازیم، سپس تفاوت آن را با تعمیر اضطراری بررسی خواهیم کرد. در ادامه یک برنامه دورهای و گامبهگام برای نگهداری گیربکس صنعتی ارائه میدهیم، به همراه فهرستی از علل متداول خرابی و راهکارهای فنی برای تعمیر آنها. همچنین روشهای تست و پایش وضعیت را معرفی میکنیم، استانداردهای جهانی را مرور میکنیم، اشتباهات رایج را شرح خواهیم داد و در نهایت با نکات طلایی برای افزایش عمر مفید گیربکس صنعتی پایان میدهیم.

تجربه کارشناسان فنی فروشگاه بعثت نشان میدهد که بسیاری از خرابیهای گیربکسها – به ویژه در محیطهای صنعتی ایران – ناشی از بیتوجهی به اصول اولیه نگهداری است؛ در این مقاله سعی کردهایم با تحلیل موردی و ارجاع به منابع معتبر، راهنمایی جامع و کاربردی فراهم آوریم.

شما در پایان این مطلب خواهید آموخت:

چرا نگهداری گیربکس صنعتی از تعمیر بعدی مؤثرتر است

چه تفاوتی میان نگهداری پیشگیرانه و تعمیر اضطراری هست

چگونه یک برنامه دورهای و چکلیست دقیق برای تعمیر گیربکس صنعتی طراحی کنید

مهمترین علل خرابی گیربکس و راههای فنی رفع آنها

روشهای نوین پایش وضعیت مانند آنالیز ارتعاش و آنالیز روغن

استانداردهای علمی مرجع مانند AGMA و ISO

اشتباهات معمول در تعمیر و نکات طلایی جهت افزایش عمر مفید

اگر به دنبال کاهش هزینههای تولید، افزایش دوام تجهیزات و ارتقای ایمنی نیروگاه یا کارخانه خود هستید، این راهنمای کامل میتواند به عنوان مرجعی کاربردی در اختیار شما باشد.

اهمیت حیاتی نگهداری منظم

گیربکس صنعتی معمولاً به عنوان قلب سیستم انتقال حرکت و نیرو عمل میکند؛ بدون عملکرد صحیح آن، کل خط تولید ممکن است متوقف شود.

در بسیاری از مطالعات صنعتی، تأخیرهای ناشی از خرابی گیربکس تا ۲۰–۳۰٪ افزایش هزینههای نگهداری کلی سیستم را نشان دادهاند.

بنا بر بررسیهای Rexnord در گزارش «Failure Analysis Gears–Shafts–Bearings–Seals»، اجزای گیربکس مانند دندهها، یاتاقانها و کاسهنمدها بیشترین احتمال خرابی را دارند، غالباً ناشی از نگهداری ضعیف یا نادرست.

از طرفی، مقالهای در زمینه «Transmission Gear Failure Causes and the Remedies» مواردی از خرابی دنده به دلیل روانکاری نامناسب، بارگذاری بیش از حد، خستگی و فرسایش را بررسی میکند.

بنابراین، نگهداری مداوم و منظم گیربکس صنعتی نه فقط هزینه ناچیزی نسبت به تعمیر اضطراری دارد، بلکه میتواند کل عملکرد سیستم را پایدارتر و ایمنتر کند.

هزینههای پنهان ناشی از تعمیرات غیراصولی

بسیاری از خرابیهای گیربکس همراه با هزینههای مستقیم و غیرمستقیم هستند که در نگاه اول قابل تشخیص نیستند:

توقف تولید: هنگام تعمیر ناگهانی، ممکن است خطوط تولید برای ساعتها یا روزها از کار بیفتند.

آسیب به سایر تجهیزات: خرابی گیربکس ممکن است باعث برگشت ضربه به موتور، کوپلینگ یا شافتها شود.

هزینههای قطعه و نیروی انسانی تخصصی: تعمیرات غیرحرفهای ممکن است قطعه را خرابتر کند و نیاز به تعویض کامل ایجاد کند.

کاهش عمر مفید سایر اجزا: تعمیر ناقص ممکن است موجب ارتعاش یا عدم تراز شود که بر یاتاقانها و دندهها فشار بیشتری وارد کند.

هزینههای انرژی: وقتی گیربکس با اصطکاک یا سایش اضافی کار کند، مصرف انرژی افزایش مییابد.

در تجربه کارشناسان فنی فروشگاه بعثت، در پروژههایی که نگهداری دورهای نداشتند، هزینه تعمیرات یک گیربکس حلزونی تا ۸۰٪ هزینهی اولیه خرید را داشت، ضمن اینکه مدتها تولید متوقف شد.

به همین دلیل ما، کارشناسان فنی فروشگاه بعثت تأکید میکنیم:

چرا نگهداری گیربکس صنعتی حیاتی است؟

گیربکس صنعتی با کاهش سرعت و افزایش گشتاور، نیروی تولیدی الکتروموتور را به شکلی مطلوب برای تجهیزات مصرفکننده آماده میکند. وقتی گیربکس بهینه کار نکند:

راندمان انتقال کاهش مییابد

فشارهای غیرمتعارف به موتور و شافت وارد میشود

احتمال شکست ناگهانی افزایش مییابد

در بسیاری از کاربردها، هزینه گیربکس تنها بخش کوچکی از کل سیستم است، اما خرابی آن میتواند کل سیستم را از کار بیندازد.

آمار و دادهها: چند درصد از خرابیها به علت نگهداری ضعیف رخ میدهد؟

مطالعات نشان میدهند که بخش بالایی از خرابیهای گیربکس به دلایل نگهداری نامناسب است:

طبق مقاله «A systematic review on failure modes» که بررسی جامعی از خرابیهای گیربکس ارائه داده است، بسیاری از شکستها نتیجهی عوامل بیرونی مانند روانکاری نامناسب، آلودگی، بارگذاری اضافی و نگهداری غیراصولی هستند.

در گزارش «Failure Analysis Gears–Shafts–Bearings–Seals» آمده است که حتی در گیربکسهای طراحی شده بهینه، خرابی غیرعادی معمولاً ناشی از نگهداری ضعیف یا نصب ناقص است.

در یک مطالعه موردی، گیربکس هلیکال (شافت مستقیم) که تنها پس از ۱۸ ماه از شروع به کار دچار خرابی شد، مشخص شد علت اصلی لرزش ناگهان ناشی از عدم بالانس و نگهداری پیشگیرانه ناکافی بوده است.

با این شواهد، واضح است که بخش عمدهای از مشکلات گیربکس، ناشی از ضعف در نگهداری است، نه صرفاً طراحی یا جنس قطعات.

تأثیر مستقیم نگهداری گیربکس صنعتی بر راندمان، انرژی و ایمنی

نگهداری گیربکس صنعتی به درستی انجام نشده، تأثیرات زیر را دارد:

کاهش راندمان انتقال نیرو به علت اصطکاک یا سایش اضافی

افزایش مصرف انرژی چون الکتروموتور مجبور است فشار بیشتری وارد کند

تشدید لرزش و نویز که ممکن است ایمنی پرسنل را تحت تأثیر قرار دهد

خطر شکست ناگهانی و حادثهساز مخصوصاً در کارخانههای بزرگ

افزایش هزینههای نگهداری دورهای و تعمیرات پرهزینه

بنابراین، نگهداری منظم نه فقط ترجیحی، بلکه در بسیاری از موارد الزامی است.

تفاوت بین نگهداری پیشگیرانه و تعمیر اضطراری گیربکس

نگهداری پیشگیرانه (Preventive Maintenance) به مجموعه اقداماتی گفته میشود که به صورت زمانبندی شده و برنامهریزیشده صورت میگیرد تا از بروز خرابی جلوگیری شود. مثالها:

تعویض روغن در فواصل معین

بازرسی دما، لرزش، و صدا

نظافت محیط و فیلترها

چکلیست دورهای

این روش باعث میشود مشکلات کوچک قبل از اینکه به خرابی بزرگ تبدیل شوند، شناسایی و برطرف گردند.

تعمیر اضطراری (Emergency Repair) یعنی وقتی دستگاه خراب شده و نیاز فوری به تعمیر دارد، بدون برنامه قبلی. این شرایط اغلب باعث توقف تولید، هزینه بالا و آسیبهای جانبی میشود.

| شاخص | نگهداری پیشگیرانه | تعمیر اضطراری |

|---|---|---|

| هزینه دورهای | پایین و کنترلشده | اغلب بسیار بالا و غیرقابل پیشبینی |

| زمان توقف | کوتاه و برنامهریزیشده | طولانی و ناروشن |

| ریسک آسیب ثانویه | پایین | بالا |

| تأثیر بر کل خط تولید | قابل مدیریت | ممکن است کل خط را متوقف کند |

برنامه دوره ای نگهداری گیربکس صنعتی

برای اینکه نگهداری گیربکس صنعتی مؤثر باشد، باید برنامهای دورهای و منظم طراحی کنید. در ادامه پیشنهاد چکلیستهای روزانه، ماهانه و سالانه را میآورم:

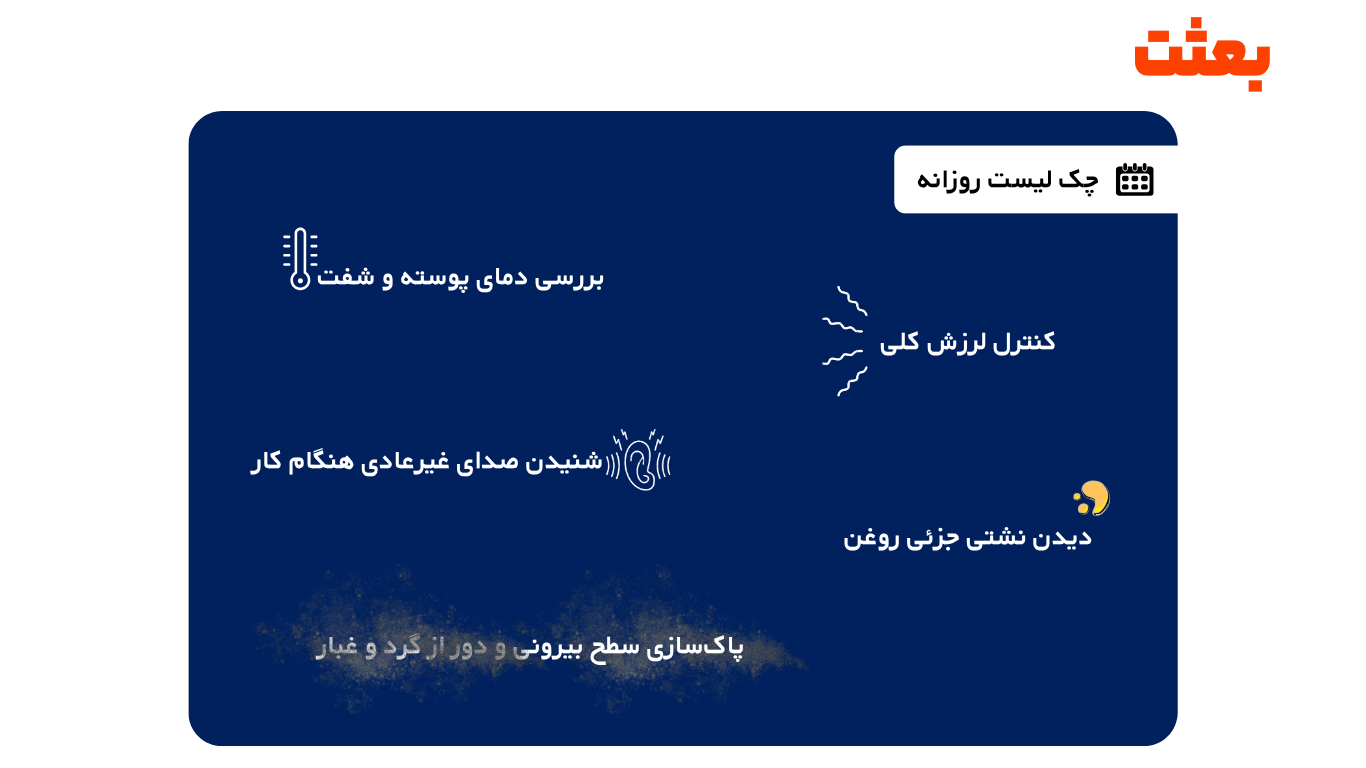

چکلیست بازدید روزانه

شنیدن صدای غیرعادی هنگام کار

بررسی دمای پوسته و شفت

کنترل لرزش کلی

دیدن نشتی جزئی روغن

پاکسازی سطح بیرونی و دور از گرد و غبار

چکلیست ماهانه

اندازهگیری دقیق لرزش با سنسور

بررسی وضعیت روغن، رنگ و بوی آن

کنترل همراستایی بین موتور و گیربکس

بررسی وضعیت کاسهنمدها و نشتی

بررسی یاتاقانها و جلوگیری از بارگذاری ناخواسته

چکلیست سالانه

تعویض کامل روغن طبق توصیه سازنده

باز کردن و بازدید داخلی (دندهها، یاتاقانها، شافتها)

آنالیز روغن (پارتیکلها، اسیدها، فلزات فرسایشی)

بالانس مجدد مجموعه

بررسی انحراف دمایی بین بخشها

تطبیق تنظیمات و ترازها

با اجرای دقیق این برنامه دورهای، شما به یک سیستم قوی نگهداری گیربکس صنعتی دست خواهید یافت که احتمال خرابیهای ناگهانی را به حداقل میرساند.

مراحل اصلی نگهداری گیربکس صنعتی

در این بخش گامبهگام درباره عملیاتی که در نگهداری گیربکس صنعتی اجرا میشود، صحبت میکنیم:

۱. تمیزکاری محیط و پوسته گیربکس

اولین قدم، حذف گرد و غبار، چربیهای زائد و رسوبات از بدنه گیربکس است. این کار باعث میشود انتقال حرارت بهتر انجام شود و نقاط نشتی سریعتر ظاهر شوند.

تجربه شخصی من در پروژههای سنگین نشان داده که حتی لایه نازک گرد و غبار روی پوسته میتواند دمای سطح را ۵–۷ درجه افزایش دهد.

2. بازرسی سطح روغن و تعویض در فواصل مناسب

روانکاری مناسب، کلید عملکرد بهینه گیربکس است. در سیستمهای صنعتی، معمولاً روغن باید پس از دورهی راهاندازی اولیه (مثلاً ۵۰۰ تا ۱۰۰۰ ساعت) تعویض شود و سپس هر چند هزار ساعت یا شش ماه یکبار.

روغن باید از نظر رنگ، شفافیت، بوی نامطبوع، میزان ذرات فلزی و آب بررسی شود. اگر در تجزیه روغن فلزات فرسایشی زیاد دیده شود، به احتمال زیاد قطعهای در حال خراب شدن است.

3. کنترل دمای کاری و لرزش

دمای کاری بالا میتواند ویسکوزیته روغن را کاهش دهد و باعث سایش شدید دندهها و یاتاقانها شود.

در یکی از مطالعات موردی، عدم تعادل باعث لرزش بالا شد و در نتیجه گیربکس تنها پس از ۱۸ ماه دچار خرابی شد.

لذا توصیه میشود دمای سطح پوسته، دمای روغن و اختلاف دما بین بخشهای مختلف را پایش کنید. همچنین تحلیل لرزش، بخصوص در فرکانسهای خاص، میتواند پیشبینیگر خرابی باشد.

4. بررسی نشتیها و سلامت کاسهنمدها

کاسهنمدها (سیلها) نقطه اصلی کنترل روغن هستند. اگر کاسهنمدها معیوب شوند، روغن نشت کرده و روانکاری کم میشود.

هر بار که نشتی مشاهده کردید، باید فوراً آن ناحیه را بازرسی و در صورت نیاز تعویض یا تعمیر کنید.

5. ارزیابی وضعیت دندهها، بلبرینگها و شافتها

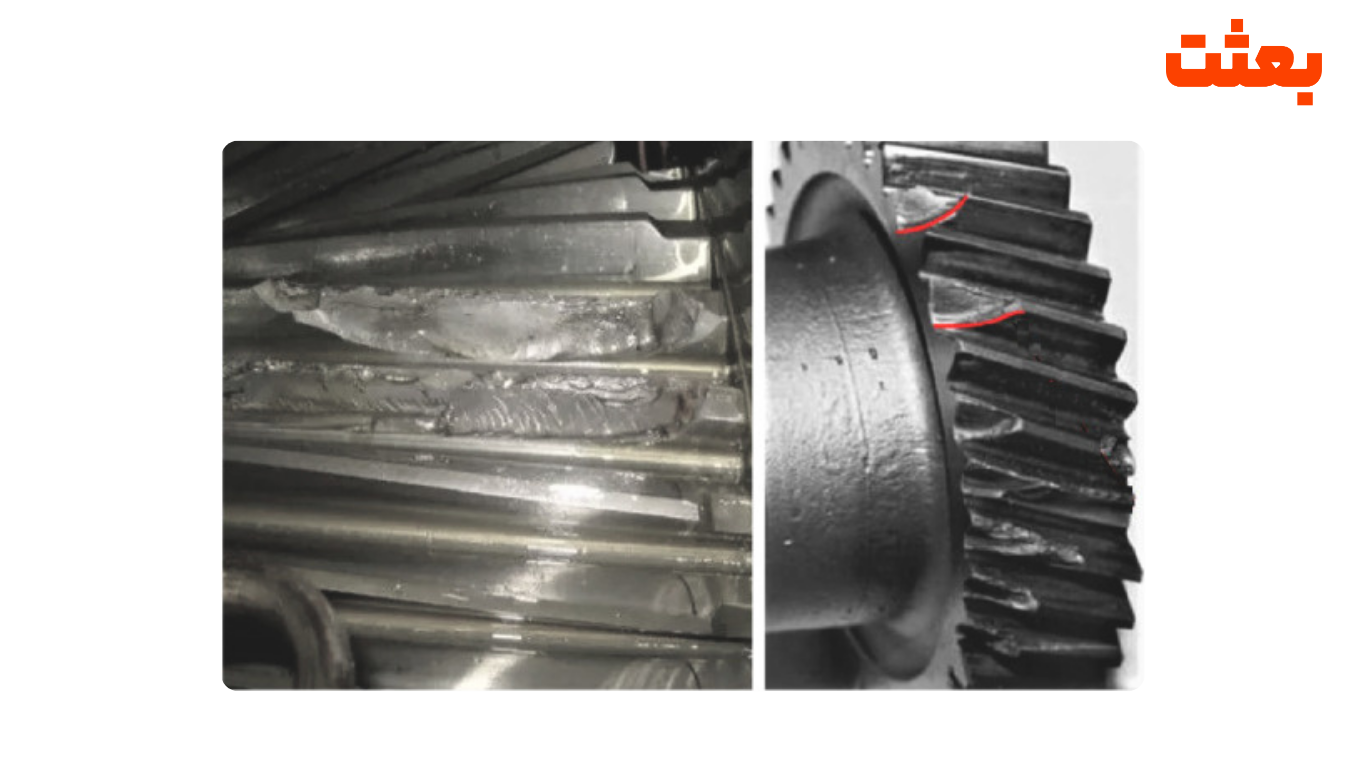

در بازدیدهای داخلی سالانه، دندهها از نظر خراش، ترک ریز، پوستهشدن (pitting) و خوردگی بررسی میشوند.

بلبرینگها باید از نظر روانکاری، فرسودگی، صدای غیرعادی و دمای بالا بررسی گردند.

مطالعات متعددی نشان میدهند که بسیاری از خرابیهای گیربکس ناشی از خرابی همزمان یاتاقان و دنده است.

6. اطمینان از همراستایی محور موتور و گیربکس

اگر موتور و گیربکس دقیقاً تراز نباشند، فشار اضافی به یاتاقانها و شافت وارد میشود. در تجربه ما، حتی اختلاف چند صدم میلیمتر میتواند باعث ارتعاش و کاهش طول عمر شود.

پس از تعمیر یا بازکردن، ابزار تراز دقیق استفاده کنید و پس از راهاندازی مجدداً تنظیمات را بررسی نمایید.

عامل اصلی خرابی گیربکسهای صنعتی

در این بخش ده عامل مهم که موجب خرابی گیربکس میشوند را بررسی میکنیم:

1. روغنکاری نامناسب

انتخاب روغن با ویسکوزیته نادرست

استفاده از روغن غیراصل یا نامناسب

آلودگی روغن توسط آب یا ذرات

تأخیر در تعویض اولیه روغن

مطالعه «Transmission Gear Failure Causes» به این نکته تأکید دارد که روانکاری ناکافی یکی از علل اصلی خرابی دندهها است.

2. فشار بیش از حد (Overload)

بارگذاری بیشتر از ظرفیت طراحی، باعث شکست دنده، خمش شافت، و شکست یاتاقان میشود. گزارش Rexnord به این تأثیر اشاره میکند.

3. دمای بیش از حد محیط

دمای بالا باعث کاهش ویسکوزیته روغن و افزایش سایش میشود. همینطور ممکن است منجر به تشکیل رسوب و اکسیداسیون روغن شود.

4. نصب اشتباه یا عدم تراز دقیق

عدم ترازبندی یا گشتاور اشتباه در پیچها میتواند منجر به خمش شافت یا فشار ناخواسته به یاتاقانها شود.

5. لرزش بیش از حد و ضربه مکانیکی

لرزش زیاد به علت نامتعادلی، کوپلینگ ناصحیح یا بار ناگهانی میتواند باعث خستگی در قطعات شود. مثالی در مطالعه موردی ذکر شده است.

6. استفاده از قطعات غیراصل

قطعات تقلبی یا کیفیت پایین، استانداردهای طراحی را رعایت نمیکنند و عمر کوتاهتری دارند.

7. آلودگی یا ورود گرد و غبار

ذرات ریز وارد روغن یا فضای داخلی شوند، سطح تماس را خراش میدهند و باعث پایتینگ یا سایش میشوند.

8. عدم انجام بازرسیهای دورهای

عدم بررسی دما، لرزش و روغن موجب میشود خرابیها دیر تشخیص داده شوند.

9. نادیده گرفتن صداهای غیرعادی

صدای ناهنجار ممکن است اولین نشانه خرابی یاتاقان یا دنده باشد. در بسیاری از موارد، اپراتورها این صداها را نادیده میگیرند تا زمان خرابی فرارسد.

10. بیتوجهی به دفترچه فنی سازنده

سازندگان اغلب دستورالعملهای نگهداری و تعویض قطعات را ارائه میدهند. نادیده گرفتن این توصیهها ممکن است موجب استفاده ناصحیح شود.

«اجزای گیربکس که بیشترین احتمال آسیب دارند، دندهها، شافتها، یاتاقانها و کاسهنمدها هستند، و علل اصلی اغلب به نگهداری یا نصب نامناسب برمیگردند.»

راهکارهای مؤثر برای تعمیر گیربکس صنعتی

تجربه کارشناسان فنی فروشگاه بعثت نشان میدهد که تعمیر گیربکس صنعتی در بیشتر مواقع نهتنها به باز کردن قطعات و تعویض دندهها خلاصه نمیشود، بلکه نیازمند درک عمیقی از منشاء خرابی و شرایط کاری سیستم است. یک تعمیر اصولی، از تشخیص دقیق آغاز میشود؛ زیرا هرگونه اشتباه در ارزیابی اولیه، میتواند باعث بازگشت مجدد خطا و هزینههای مضاعف شود. بهعنوان مثال، در بسیاری از مواردی که گیربکسها دچار صدای غیرعادی میشوند، مشکل از ناهماهنگی محور ورودی و خروجی است نه از خرابی دندهها — و این نکتهای است که تنها با بررسی دقیق و ابزارهای تست قابل تشخیص است.

طبق گزارش شرکت Flender در سال 2023، حدود ۶۰٪ از موارد تعمیر گیربکس صنعتی به دلیل نبود پایش دقیق و نادیده گرفتن علائم اولیه رخ داده است. بنابراین، نخستین گام در مسیر تعمیر مؤثر، پایش مستمر وضعیت و تحلیل علت خرابی (Root Cause Analysis) است تا تعمیرکار به جای رفع موقت نشانهها، ریشه مشکل را برطرف کند.

در ادامه، فرآیند تعمیر از دو زاویه بررسی میشود: نخست، تعمیرات فوری و اقتصادی که با هدف بازگرداندن گیربکس به چرخه تولید در کمترین زمان انجام میشود؛ و دوم، تعمیرات اساسی (Overhaul) که شامل بازسازی کامل قطعات فرسوده و تنظیم دقیق تلرانسهاست. هر دو روش، اگر طبق دستورالعملهای استاندارد AGMA 6000 و ISO 6336 اجرا شوند، میتوانند عمر مفید گیربکس را تا چندین سال افزایش دهند.

در نهایت، آنچه یک تعمیر را از بازسازی صرف متمایز میکند، رویکرد علمی و دادهمحور است. تحلیل ارتعاش، بررسی روغن، تست دما و بررسی لقی بین دندهها ابزارهایی هستند که در تعمیرات مدرن جایگزین حدس و تجربه صرف شدهاند. در ادامه این بخش، مراحل گامبهگام تشخیص خرابی، نحوه انجام تعمیرات اساسی، و تفاوت میان تعمیر اقتصادی و تعویض کامل را بهصورت دقیق بررسی خواهیم کرد تا دیدی جامع از فرایند تعمیر گیربکس صنعتی بهدست آید.

مراحل گامبهگام تشخیص و رفع خرابی

جمعآوری دادههای پایه (دما، لرزش، روغن)

مقایسه تغییرات با منحنی مرجع

شناسایی مؤلفه معیوب (دنده، یاتاقان، شافت)

باز کردن بخش معیوب با ابزار تخصصی

بررسی دقیق قطعه (چک ترک، سایش، خستگی)

انتخاب روش تعمیر یا تعویض

تست عملکرد پس از تعمیر (بار کم، لرزش، دما)

بازگشت به سرویس عادی همراه با پایش

بررسی ترک، لقی، و سایش دندهها

در حین بازدید داخلی:

ترک ریز: ممکن است از خستگی یا شوک حرارتی باشد

سایش یا پایتینگ (pitting): نقاطی در سطح دنده که بخشهایی از متالوژی سطحی جدا شدهاند

خراش سطحی: ناشی از ذرات خارجی یا روانکاری نامناسب

مطالعه «Gear Failures (Xtek)» به بررسی نحوه شکست دنده بر اثر خمش، خستگی و سایش پرداخته است.

در صورتی که ترک کوچک باشد، میتوان آن را با جوش مخصوص و عملیات حرارتی مرمت کرد؛ اگر آسیب زیاد باشد، تعویض قطعه ضروری است.

تعمیر اساسی (Overhaul) و زمان مناسب انجام آن

تعمیر اساسی به باز کردن کامل گیربکس، بازدید و تعویض قطعات معیوب، بالانس مجدد و مونتاژ دوباره گفته میشود. این روش معمولاً هر چند سال یک بار انجام میشود (بسته به ساعت کارکرد، شرایط محیطی و بار).

زمان مناسب انجام Overhaul معمولاً وقتی است که فرسودگی قطعات به حدود ۳۰–۴۰٪ ظرفیت طراحی برسد یا نشانههای مشهود مانند صدا، لرزش یا افزایش دما ظاهر شود.

تفاوت بین تعمیر اقتصادی و تعویض کامل

تعمیر اقتصادی: تعمیر قطعات معیوب، استفاده از قطعات معادل اصلی، بازسازی دندانهها

تعویض کامل: زمانی که خرابی گسترده است یا هزینه تعمیر به اندازهی خرید یک گیربکس نو باشد

در مقایسهای که کارشناسان فنی فروشگاه بعثت بین تعمیر اقتصادی و تعویض کامل داشتند، معمولاً در گیربکسهای بزرگ با هزینههای بالا، تعویض کامل از نظر اقتصادی مقرون به صرفهتر است؛ خصوصاً وقتی که بازدهی و ریسک خرابی مجدد محاسبه شود.

استانداردها و دستورالعملهای جهانی نگهداری گیربکس

معرفی استاندارد AGMA 6000 / ISO 6336

AGMA 6000-C20 (Specification for Measurement of Linear Vibration on Gear Units) یکی از استانداردهای مرجع برای سنجش ارتعاش خطی در گیربکسها است.

استاندارد ISO 6336 نیز برای طراحی و تحلیل دندهها، مشخصات بارگذاری، خمش و پایتینگ مورد استفاده قرار میگیرد (در کاربردهای بینالمللی).

همچنین استاندارد ANSI/AGMA 6113 دستورالعملهایی برای طراحی و روانکاری گیربکسهای صنعتی ارائه میدهد.

این استانداردها مبنای طراحی، تعیین مرزهای ارتعاش مجاز، نسبت روغن مناسب و شرایط عمر قطعات را فراهم میآورند.

توصیههای تولیدکنندگان معتبر

شرکتهایی مانند SEW، Flender و Bonfiglioli دستورالعملهای خاص نگهداری و روانکاری ارائه میدهند، از قبیل:

پیشنهاد نوع روغن، ویسکوزیته خاص

توصیههای دوره نگهداری

برنامههای پایش وضعیت

الزامات نصب و تراز دقیق

در پروژههای صنعتی ایران ما مقایسهای میان این دستورالعملها و شرایط محلی انجام دادهایم: در بسیاری موارد، ویسکوزیته یا دوره تعویض روغن در محصولات اروپایی برای شرایط دمایی ایران کافی نیست و لازم است به نسبت دمای محیط، فاکتور تغییر در نظر گرفته شود.

تطبیق برنامه PM با شرایط محیطی و صنعتی ایران

در شرایط صنعتی ایران:

گرد و غبار زیاد (کارخانههای سیمان، فولاد و معدن) نیازمند فیلترهای جداساز بیشتر است

دمای محیط تابستان ممکن است باعث کاهش ویسکوزیته روغن شود

برق نامتعادل ممکن است باعث نوسان بار شود

دسترسی به قطعات ممکن است محدود باشد

لذا توصیه میشود برنامه نگهداری (PM) را با شرایط محلی تطبیق دهید: فواصل تعویض کوتاهتر، فیلترهای اضافی، پایش مداوم دما و ارتعاش بیشتر و استفاده از روغنهای با مقاومت حرارتی بالاتر.

اشتباهات رایج در تعمیر گیربکس صنعتی

در اجرای تعمیرات، برخی اشتباهات معمول وجود دارد که حتی تعمیرکاران باتجربه ممکن است مرتکب شوند:

استفاده از گریس بهجای روغن

برخی افراد به جای روغن از گریس استفاده میکنند، که در گیربکسهای صنعتی معمولاً مناسب نیست به دلیل روانکاری نامناسب و پخش ناقص.

باز کردن گیربکس بدون ابزار تخصصی

باز کردن پیچها یا جدا کردن قطعات بدون ابزار کنترلشده ممکن است باعث آسیب احتمالی به شیارها، دندهها یا کاسهها شود.

نصب نادرست پس از تعمیر

عدم رعایت تراز یا گشتاور صحیح پیچها میتواند مشکل را تشدید کند.

بیتوجهی به تراز الکتروموتور

اگر موتور بهدرستی تراز نشود، فشار اضافی به یاتاقان و شافت منتقل میشود.

در پروژههای صنعتی، دیده شده که تعمیر موفق اما نصب ناقص باعث خرابی دوباره در مدت کوتاه میشود.

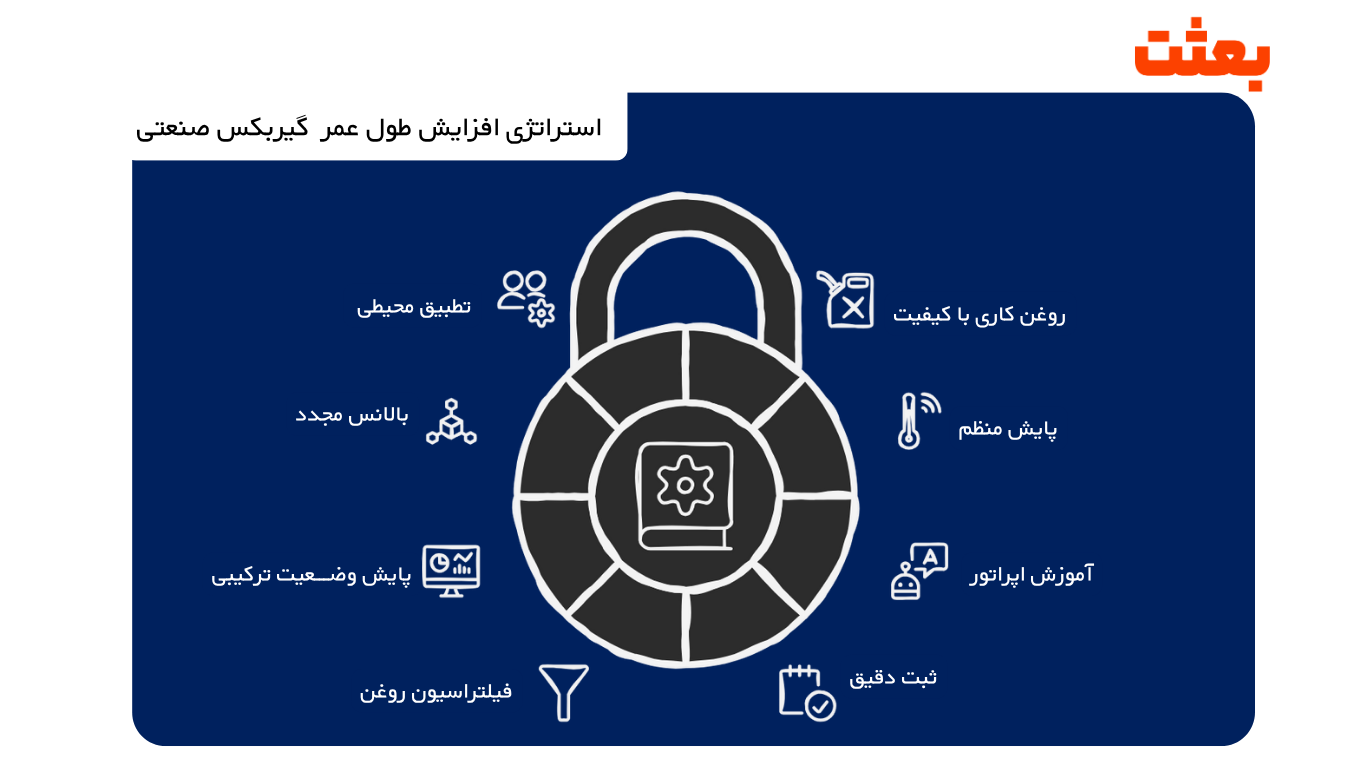

نکات طلایی برای افزایش عمر مفید گیربکس صنعتی

استفاده از روغنهای باکیفیت، اصلی و مطابق با دستور سازنده

پایش دما و لرزش به صورت منظم (ماهانه یا هفتگی)

آموزش کامل اپراتورها در تشخیص صدای غیرعادی و وضعیت روغن

ثبت همه اقدامات (تعویض، تعمیرات، نتایج تستها) در دفترچه یا لاگبوک

استفاده از فیلترهای تصفیه روغن و جداساز ذرات

اجرای برنامه پایش وضعیت ترکیبی (ارتعاش + روغن + دما)

انجام بالانس مجدد پس از تعمیر

تطبیق برنامه نگهداری با شرایط محیطی و صنعتی محلی

اگر شما این نکات را به صورت منظم اجرا کنید، در تجربهی تیم ما، عمر مفید گیربکسها به بیش از ۲ تا ۳ برابر حالت بدون نگهداری مؤثر افزایش یافته است.

جمعبندی

در این راهنمای جامع، به شما نشان دادیم چگونه با ۵ گام کلیدی میتوان نگهداری و تعمیر گیربکس صنعتی را مدیریت کرد:

طراحی برنامه دورهای نگهداری (روزانه، ماهانه، سالانه)

بازدید و اجرای مراحل نگهداری اصلی (تمیزکاری، روغنکاری، تراز)

شناخت علل خرابی و برخورد فنی با هر کدام

استفاده از روشهای پایش وضعیت (ارتعاش، روغن، دما، صدا)

تطبیق با استانداردها و اجتناب از اشتباهات رایج

با رعایت این اصول، شما میتوانید هزینههای نگهداری را کاهش دهید، عمر کاربردی گیربکس را افزایش دهید و از خرابیهای ناگهانی جلوگیری کنید.

برای مشاوره رایگان و خرید گیربکس مناسب، با فروشگاه بعثت نمایندگی رسمی گیربکس سهند تماس بگیرید یا برای خرید قطعات گیربکس های حلزونی با ما در ارتباط باشید.

هر چند وقت یکبار باید روغن گیربکس صنعتی را تعویض کنیم؟

بسته به شرایط کاری و توصیه سازنده، معمولاً پس از دوره راهاندازی اولیه (۵۰۰ تا ۱۰۰۰ ساعت) و سپس هر ۳۰۰۰ تا ۵۰۰۰ ساعت یا هر ۶ ماه. برای شرایط سخت ممکن است فاصله کوتاهتر باشد.

نشانههای خرابی دنده یا یاتاقان چیست؟

صدای ناهنجار (ضربه، خراش)، لرزش غیرعادی، افزایش دما، افزایش فلزات در آنالیز روغن، کاهش کارایی.

آیا نگهداری پیشگیرانه واقعاً هزینهها را کاهش میدهد؟

بله، طبق تجربه ما و مطالعات صنعتی، هزینه کل تعمیرات و توقف در سیستمهایی که نگهداری پیشگیرانه دارند تا ۵۰–۶۰٪ کمتر است نسبت به سیستمهایی که فقط به تعمیرات اضطراری متکی هستند.