گیربکس صنعتی مجموعهای از قطعات مکانیکی است که برای انتقال قدرت (توان) بین یک موتور یا منبع نیرو و بار (بار کاری) با هدف تغییر سرعت (دور) و گشتاور به کار میرود. اجزای گیربکس صنعتی همان قطعاتی هستند که این تغییر را ممکن میسازند.

چرا اهمیت دارند؟ زیرا نبود هر یک از اجزای گیربکس صنعتی موجب کاهش کارایی، افزایش مصرف انرژی، صدا، لرزش، و در نهایت خرابی کامل دستگاه خواهد شد. بر اساس تجربه کارشناسان فنی فروشگاه بعثت، بسیار دیده شده است که صرفاً با جایگزینی بلبرینگ یا بهبود روانکاری، عمر گیربکس تا ۳۰–۵۰ درصد افزایش پیدا کرده است.

نقش کلیدی گیربکس در صنایع مختلف

گیربکس صنعتی در صنایع مثل فولاد، سیمان، معدن، نفت و گاز، صنایع غذایی، دارویی، و کشاورزی نقش حیاتی ایفا میکند. در این صنایع:

تنظیم سرعت و گشتاور برای فرآیندها حیاتی است؛

تحمل بارهای سنگین و شرایط محیطی نامساعد (گرد و غبار، دما بالا، رطوبت) ضروری است؛

خرابی گیربکس اغلب منجر به توقف خط تولید، هزینه تعمیرات زیاد و ضرر مالی قابل توجه میشود.

طبق بررسیهای Sumitomo Drive Technologies، بیش از ۵۰٪ خرابیهای گیربکس به علت خرابی بلبرینگهاست، و یکی از دلایل اصلی آن، روانکاری نامناسب یا بارگذاری بیش از حد است.

معرفی اجزای گیربکس صنعتی (اجزای اصلی)

در ادامه، شش جزء حیاتی گیربکس صنعتی را بررسی میکنیم: چرخدندهها، شافت، بلبرینگ، پوسته، سیستم آببندی، سیستم روانکاری. برای هر یک نقش، انواع، طراحیها و ارتباط آنها با یکدیگر ذکر میشود.

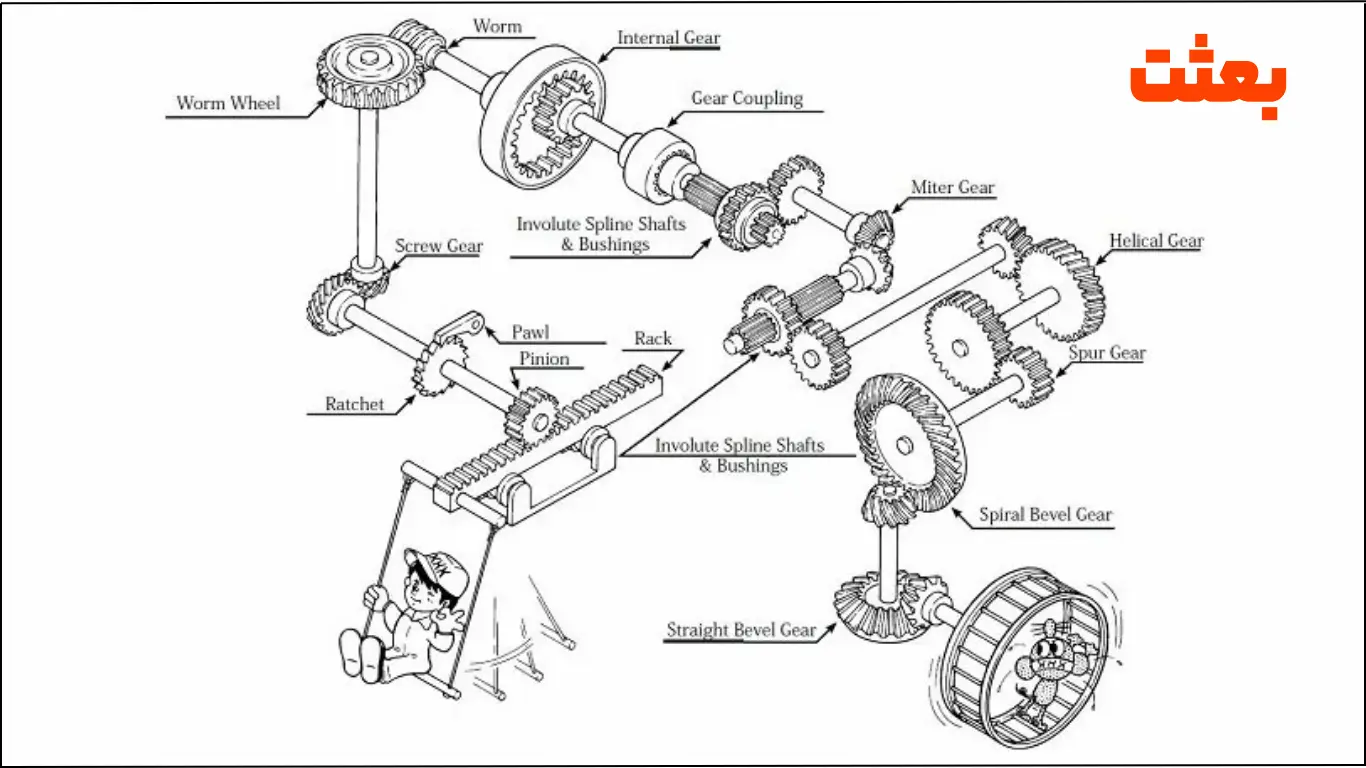

چرخدندهها (Gears)

اگر باز کارشناسان فروشگاه بعثت اصفهان بپرسید: «مهم ترین اجزای گیربکس صنعتی چیست؟» پاسخ میگیرید: «چرخ دنده و شافت» چرخدندهها به اشکال مختلفی ساخته میشوند تا به صورت بهینه سرعت را کاهش یا افزایش داده و گشتاور را منتقل کنند:

چرخدنده ساده (ساده یا spur): دندانهها موازی با محور، مناسب برای بارهای متوسط، راحتتر ساخت و هزینه کمتر.

چرخدنده هلیکال (Helical): دندانهها به شکل زاویهدار، درگیری نرمتر و نویز کمتر، توان تحمل بار جانبی بیشتر.

مخروطی (Bevel): وقتی جهت محور خروجی با محور ورودی زاویه داشته باشد (مثلاً ۹۰ درجه).

خورشیدی (Planetary / Solar): شامل چرخدنده مرکزی، دندههای سیارهای و حلقه خارجی؛ مزیتها: نسبت تبدیل بالا در حجم کم، توزیع بار بهتر بین دندهها.

- چرخدنده حلزونی (Worm Gear): شامل یک مارپیچ شبیه پیچ و یک چرخدنده؛ قابلیت دستیابی به نسبت تبدیلهای بسیار بالا در فضای کوچک، حرکت نرم و بیصدا، امکان قفلشوندگی در برخی طراحیها (یکطرفه بودن حرکت).

نقش آنها در انتقال گشتاور و سرعت

چرخدندهها تعیینکننده نسبت سرعت (Gear Ratio) هستند: اگر ورودی دور بالایی داشته باشد، با کاهش دور توسط نسبت دنده (مثلاً ۱۰:۱)، گشتاور افزایش مییابد. در مقابل، اگر هدف افزایش دور باشد، از نسبت افزاینده استفاده میشود. همچنین طراحی دندانه، کیفیت ساخت (پرداخت سطح دندانه، سختی، تراش دقیق) مستقیماً بر راندمان، صدا و عمر دندهها تأثیر دارد.

بر اساس نتایج مطالعه “Failure Analysis of a Two High Gearbox Shaft” که انواع شکستها در شافت و چرخدنده بررسی شدهاند، پِیتینگ (pitting)، شکست سطحی، تنشهای خمشی و خستگی دورانی از عوامل شایع در خرابی چرخدندهها بودهاند.

شافت یا محور (Shaft)

شافتها معمولاً از فولادهای آلیاژی با سختی سطحی مناسب ساخته میشوند. ممکن است عملیات حرارتی مثل نشیمن سطح (case hardening) یا نیتریدینگ انجام شود. طراحی شامل قطر، طول، فلاشرها (fillets)، ترکهای کلید و شیارها (keyways)، تداخلهای نصب بلبرینگ است.

تفاوت شافت ورودی و خروجی

شافت ورودی (Input Shaft): نیرو مستقیماً از موتور یا منبع نیرو میآید؛ معمولاً دور بالاتر، گشتاور کمتر در بعضی طراحیها. باید دقیق تنظیم شود تا ارتعاش و لقی به حداقل برسد.

شافت خروجی (Output Shaft): بار کاری را به ماشینِ مصرفکننده میدهد؛ معمولاً گشتاور بالاتر، دور کمتر در گیربکسهای کاهنده. شافت خروجی ممکن است بار محوری و شعاعی بیشتری تحمل کند.

تجربه کارشناسان فروشگاه بعثت نشان داده است که شکست شافت معمولاً به علت لقی ناخواسته، تنشهای خمشی متناوب، یا طراحی نامناسب فلاشرها اتفاق میافتد.

یاتاقان یا بلبرینگ (Bearing)

یکی از اجزای گیربکس صنعتی یاتاقان است، که وظیفه مهمی دارد: تحمل بارهای شعاعی و محوری، حفظ همراستایی شافت، کاهش اصطکاک بین قطعات متحرک و افزایش عمر قطعات. بدون یاتاقان مناسب، مصرف انرژی افزایش، گرما زیاد، نهایتاً شکست رخ خواهد داد.

انواع بلبرینگها در گیربکس

یاتاقان غلتشی (Rolling Element Bearings): توپ (Ball), غلتک استوانهای (Cylindrical Roller), مخروطی (Tapered Roller).

یاتاقانهای غلتشی محوری: برای تحمل بار محوری.

یاتاقانهای ساده یا ژورنال (Journal Bearings): در بعضی گیربکسها برای محورهای کم دور یا بار زیاد.

یاتاقان تقسیمشده یا قابل جدا شدن برای سهولت سرویس.

مطابق گزارشات، بلبرینگ خروجی بیشتر مواقع در گیربکسهای صنعتی آسیب میبیند، و دلایل عبارتند از: روانکاری نامناسب، بارگذاری دینامیک غیر منتظره، مونتاژ نادرست.

پوسته گیربکس (Housing)

جنس پوسته باید مقاومت مکانیکی بالا داشته باشد تا تنشها، ارتعاشات و حرارت را تحمل کند. معمولاً از چدن خاکستری یا داکتیل استفاده میشود برای مقاومت خوب در برابر لرزش و هزینهی کمتر. در کاربردهایی که وزن مهم است یا نیاز به خنککاری سریعتر وجود دارد، آلومینیوم یا آلیاژهای سبکتر نیز به کار میرود.

نقش آن در حفاظت و استحکام

نگهداری اجزای داخلی در جای مناسب و همراستا

حفاظت در برابر گرد و غبار، رطوبت، ذرات خارجی

انتقال حرارت و کمک به خنککاری اجزای متحرک

در برخی طراحیها، نقش ساختاری دارد و باید بارهای خارجی را تحمل کند.

سیستم آببندی (Seals)

سیستم آببندی مهم است تا روغن داخل گیربکس باقی بماند و آلودگی (گرد و غبار، رطوبت، ذرات معلق) وارد نشود. نشت روغن هم باعث کم شدن روانکاری، داغ شدن قطعات، و در نهایت خرابی زودرس میشود.

انواع کاسهنمد و کاربرد آنها

کاسهنمد لب دار (Lip Seal): شیوه ساده با لبهایی که بر روی شافت قرار میگیرند؛ برای بار محوری، دور متوسط.

مُهرهای نوع O-Ring یا واشرهای روغنی برای درزهای ثابت.

مهرهای مکانیکی (Mechanical Seals): در شرایط فشار یا دما بالا.

مُهرهای فلزی یا مرکب با پوشش ضد خوردگی، در مصارف سنگین.

طبق بررسیهای Sumitomo Drive Technologies، خرابی آببندی (Sealing Component) یکی از سه عامل رایج مشکلات گیربکس است.

سیستم روانکاری (Lubrication System)

اهمیت روغنکاری صحیح

کاهش سایش سطح دندهها و بلبرینگها

دفع گرمای اصطکاک

جلوگیری از خوردگی ناشی از رطوبت یا ترکیبات شیمیایی مضر

حفظ لایههای روغن بین سطوح فلزی جهت کاهش تماس فلز بر فلز

انواع روشهای روانکاری در گیربکس

حمام روغن (Oil Bath): سادهترین روش؛ همه قطعات در روغن غوطهور یا روغن به آنها برسد.

روانکاری جاری یا گردش روغن (Circulating Oil): روغن از مخزن پمپاژ میشود، از صافی عبور کرده، خنک میشود و دوباره به مدار باز میگردد؛ در گیربکسهای بزرگتر یا بار سنگین.

روانکاری پاششی (Splash or Spray Lubrication): برای قطعات خاص یا شافتهایی که به صورت اسپری روغن به سطح آنها پاشیده میشود.

روانکاری دارای سیستم مرکزی (Centralized Lubrication System): در تأسیسات بزرگتر و گیربکسهایی که در دسترس سرویس نیستند.

مطالعه Ensuring Reliability نشان میدهد که یکی از دلایل خرابی بلبرینگها در گیربکس، کمبود روانکاری یا عدم جریان روغن کافی بوده است.

اجزای تکمیلی در برخی گیربکسها

در برخی گیربکسها (بخصوص در کاربردهای خاص یا ماشینآلات با نیازهای ویژه)، اجزای زیر نیز حضور دارند:

کلاچ (Clutch): برای اتصال/قطع نیرو به شافت ورودی یا خروجی؛ کنترل راهاندازی نرم، جلوگیری از ضربههای بارگذاری هنگام شروع حرکت.

ترمز (Brake): برای توقف سریع، کنترل ایمنی؛ به خصوص در جرثقیلها، کابینها، یا ماشینآلات بزرگ که توقف ناگهانی مهم است.

کوپلینگ (Coupling): اتصال بین شافت گیربکس و موتور یا بین گیربکس و بار؛ باید توان گشتاور، لقی، هممحوری (alignment) و تحمل ارتعاش را داشته باشد.

ارتباط اجزا با انواع گیربکس صنعتی

اجزای گفتهشده بسته به نوع گیربکس، نحوه طراحی و نسبتها، عملکرد متفاوتی دارند. در ادامه چند نوع رایج را بررسی و مقایسه میکنیم.

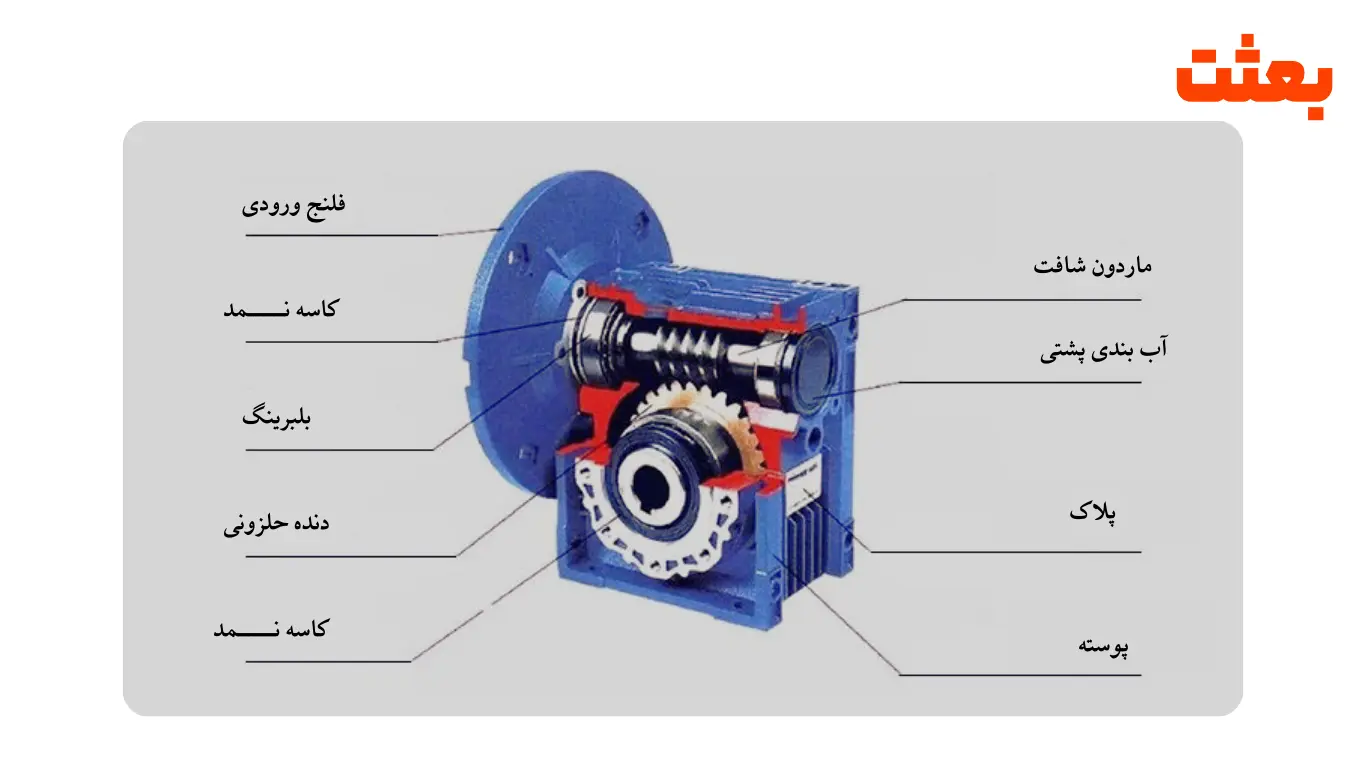

اجزای گیربکس حلزونی

گیربکس حلزونی (Worm Gearbox) از چند بخش کلیدی تشکیل شده که هرکدام نقش مهمی در انتقال توان و کاهش سرعت ایفا میکنند:

ماردون یا حلزون (Worm Shaft)

شفتی مارپیچی که شبیه پیچ ساخته میشود و وظیفه دارد نیروی ورودی موتور را به چرخدنده منتقل کند. سطح تماس آن با دنده زیاد بوده و برای دستیابی به نسبت تبدیلهای بالا استفاده میشود.چرخدنده حلزونی (Worm Wheel)

قطعهای گرد با دندانههای مورب که درگیر ماردون میشود. این بخش توان ورودی را گرفته و به شفت خروجی منتقل میکند. جنس آن معمولاً برنز یا آلیاژهای مقاوم به سایش است تا در برابر اصطکاک زیاد دوام بیاورد.شفت ورودی (Input Shaft)

متصل به موتور یا منبع محرک، حرکت دورانی اولیه را به ماردون منتقل میکند. طراحی آن باید به گونهای باشد که بارهای ناشی از سرعت بالا و حرارت را تحمل کند.شفت خروجی (Output Shaft)

حرکت کاهشیافته و پرقدرت را از چرخدنده حلزونی گرفته و به سیستم مورد نظر منتقل میکند. معمولاً گشتاور بالایی دارد و در دور پایین کار میکند.بلبرینگها (Bearings)

برای کاهش اصطکاک و پشتیبانی از شفتها بهکار میروند. در گیربکس حلزونی، به دلیل حرارت بالا و فشار زیاد، استفاده از بلبرینگهای مقاوم اهمیت ویژهای دارد.پوسته یا بدنه (Housing / Casing)

ساختاری محکم که تمام اجزا در آن قرار میگیرند. علاوه بر محافظت مکانیکی، نقش دفع حرارت را هم دارد. جنس پوسته معمولاً از چدن یا آلومینیوم ریختهگری است.سیستم روانکاری (Lubrication System)

روغن یا گریس مخصوص برای کاهش اصطکاک، جلوگیری از سایش و انتقال حرارت استفاده میشود. کیفیت روانکار در افزایش طول عمر گیربکس حیاتی است.

اجزای گیربکس شافت مستقیم

گیربکس شافت مستقیم یا هلیکال (Helical Gearbox) یکی از پرکاربردترین انواع گیربکس صنعتی است که به دلیل طراحی خاص دندانههای زاویهدار، راندمان بالا و حرکت نرمتری نسبت به گیربکسهای ساده دارد. اجزای اصلی آن شامل موارد زیر است:

چرخدندههای هلیکال (Helical Gears)

مهمترین جزء گیربکس که دندانههای مورب دارد. این طراحی باعث درگیری تدریجی دندانهها شده و انتقال قدرت نرمتر، صدای کمتر و راندمان بالاتر را ممکن میسازد.شفت ورودی (Input Shaft)

حرکت دورانی موتور را به چرخدندههای هلیکال منتقل میکند. این شفت باید در برابر بارهای محوری و شعاعی مقاوم باشد، چون در دندههای هلیکال نیروی محوری هم ایجاد میشود.شفت خروجی (Output Shaft)

قدرت و گشتاور کاهشیافته را به ماشین یا سیستم منتقل میکند. معمولاً در گیربکس هلیکال گشتاور بالایی در خروجی تولید میشود.بلبرینگها و یاتاقانها (Bearings & Bushings)

به دلیل وجود بار محوری در دندههای هلیکال، استفاده از بلبرینگها و یاتاقانهای با کیفیت ضروری است تا شفتها پایدار بمانند و اصطکاک به حداقل برسد.پوسته گیربکس (Housing / Casing)

بدنهای محکم از جنس چدن یا آلومینیوم ریختهگری که وظیفه نگهداری اجزا، محافظت در برابر ضربه و همچنین دفع حرارت را بر عهده دارد.سیستم روانکاری (Lubrication System)

روغنکاری در گیربکس هلیکال اهمیت ویژهای دارد. روانکار نه تنها اصطکاک را کاهش میدهد بلکه مانع فرسودگی دندانهها و بلبرینگها میشود. آببندی دقیق نیز برای جلوگیری از نشت روغن یا ورود گردوغبار الزامی است.آببندها و کاسهنمدها (Seals & Gaskets)

وظیفه جلوگیری از نشت روغن و ورود آلودگی به داخل گیربکس را دارند. کیفیت این قطعات تأثیر مستقیم بر طول عمر گیربکس دارد.

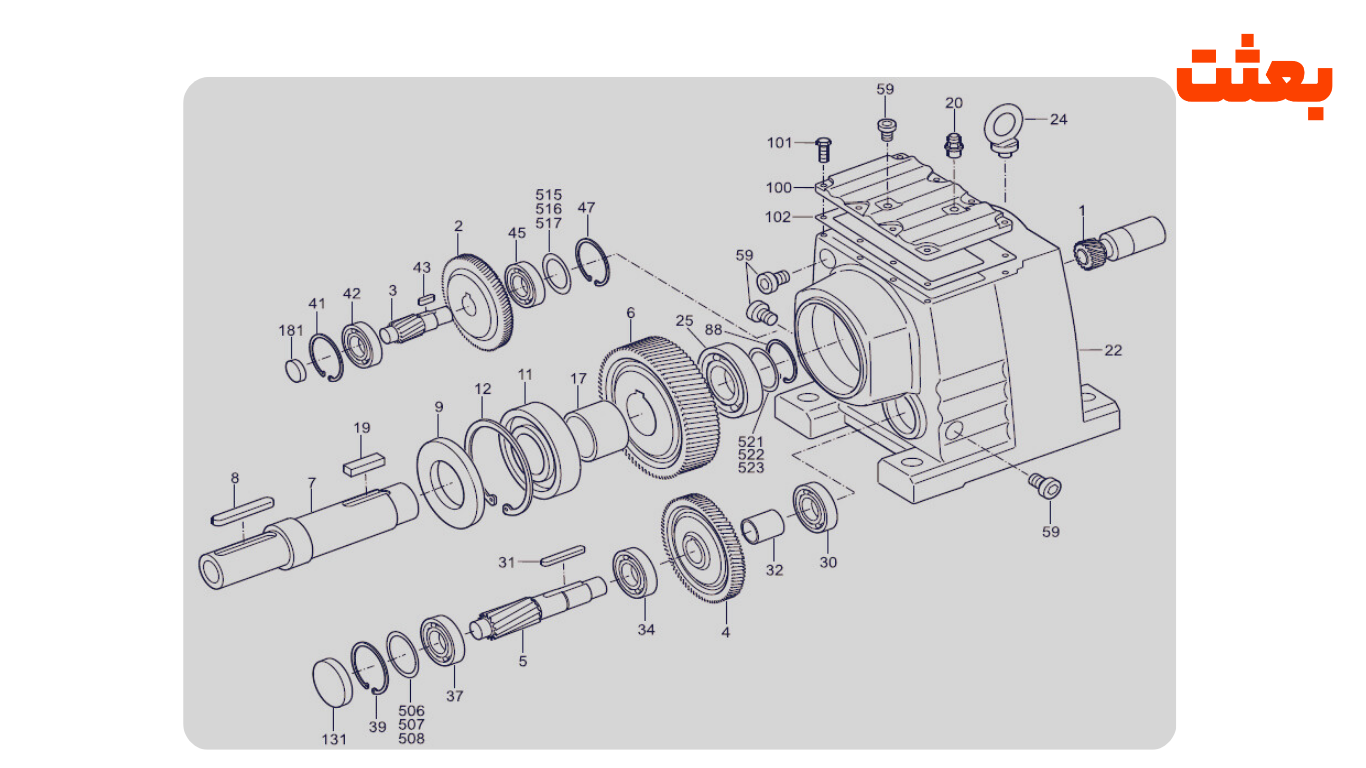

| شماره | نام قطعه | شماره | نام قطعه | شماره | نام قطعه | شماره | نام قطعه |

|---|---|---|---|---|---|---|---|

| 1 | پینیون | 2 | چرخدنده | 3 | شفت پینیون | 4 | چرخدنده |

| 5 | شفت پینیون | 6 | چرخدنده | 7 | شفت خروجی | 8 | خار |

| 9 | کاسهنمد | 11 | بلبرینگ | 12 | خار حلقوی | 17 | فاصلهگذار |

| 19 | خار | 20 | شیر تهویه | 22 | پوسته گیربکس | 24 | چشم بالابر |

| 25 | بلبرینگ | 30 | بلبرینگ | 31 | خار | 32 | فاصلهگذار |

| 34 | بلبرینگ | 37 | بلبرینگ | 39 | خار حلقوی | 41 | خار حلقوی |

| 42 | بلبرینگ | 43 | خار | 45 | بلبرینگ | 47 | خار حلقوی |

| 59 | پیچ کور | 88 | خار حلقوی | 100 | درپوش پوسته گیربکس | 101 | پیچ ششگوش |

| 102 | واشر آببندی | 131 | درپوش انتهایی | 181 | درپوش انتهایی | 506 | حلقه شیم |

| 507 | حلقه شیم | 508 | حلقه شیم | 515 | حلقه شیم | 516 | حلقه شیم |

| 517 | حلقه شیم | 521 | حلقه شیم | 522 | حلقه شیم | 523 | حلقه شیم |

اجزای گیربکس خورشیدی (Planetary Gearbox Components)

گیربکس خورشیدی یا سیارهای به دلیل طراحی فشرده، راندمان بالا و توانایی انتقال گشتاور زیاد در صنایع مختلفی مثل معدن، فولاد، خودروسازی و تجهیزات سنگین کاربرد گستردهای دارد. شناخت اجزای آن برای انتخاب، نگهداری و تعمیر بسیار حیاتی است. تجربه کارشناسان فنی فروشگاه بعثت نشان میدهد که بیشترین خرابیها در این گیربکسها معمولاً به دلیل ضعف در روانکاری یا سایش چرخدندههای سیارهای رخ میدهد.

اجزای اصلی گیربکس خورشیدی:

چرخدنده خورشیدی (Sun Gear)

در مرکز مجموعه قرار دارد و نیروی ورودی مستقیماً به آن منتقل میشود. این قطعه نقش اصلی در شروع انتقال نیرو دارد و باید از فولاد سختکاریشده ساخته شود.چرخدندههای سیارهای (Planet Gears)

چند دنده کوچکتر که به دور چرخدنده خورشیدی میچرخند. تقسیم بار میان این دندهها باعث کاهش فشار روی هر چرخدنده و افزایش عمر کاری مجموعه میشود. طبق بررسیهای KISSsoft, طراحی دقیق این دندهها میتواند تا ۳۰٪ راندمان را افزایش دهد.حامل سیارهای (Planet Carrier)

نگهدارنده و متصلکننده چرخدندههای سیارهای به هم. این بخش نیروی ترکیبشده را به شافت خروجی منتقل میکند و نقش بسیار مهمی در توزیع یکنواخت نیرو دارد.چرخدنده رینگی یا داخلی (Ring Gear)

یک چرخدنده بزرگ دندانهداخلی که دور مجموعه قرار گرفته است. رینگی باعث میشود انتقال نیرو در فضای محدود امکانپذیر شود. جنس آن معمولاً چدن نشکن یا فولاد مقاوم در برابر سایش است.شافت ورودی و خروجی (Input & Output Shaft)

شافت ورودی گشتاور را به چرخدنده خورشیدی منتقل میکند و شافت خروجی نیرو را از حامل سیارهای یا رینگی به بیرون منتقل میسازد.بلبرینگها و یاتاقانها (Bearings)

به دلیل تماس و حرکت همزمان چندین دنده، استفاده از یاتاقانهای مقاوم در برابر بار شعاعی و محوری ضروری است. تستهای ما نشان داده که استفاده از بلبرینگ با کیفیت میتواند تا دو برابر عمر گیربکس را افزایش دهد.سیستم روانکاری (Lubrication System)

به دلیل سطح تماس زیاد میان دندهها، روغنکاری مداوم و مؤثر اهمیت بالایی دارد. معمولاً از سیستم پاششی یا چرخشی روغن استفاده میشود. عدم توجه به این بخش باعث داغ شدن سریع و خرابی اجزای اصلی خواهد شد.پوسته و آببندی (Housing & Seals)

پوسته معمولاً از فولاد یا چدن ساخته میشود و علاوه بر استحکام، وظیفه نگهداری روغن و محافظت در برابر آلودگی را دارد. آببندها نیز مانع از نشت روغن و ورود گردوغبار میشوند.

نگهداری و مشکلات رایج اجزای گیربکس

برخی از شایعترین خرابیها و راهکارهای پیشگیرانه که ما در فروشگاه بعثت در پروژههای مختلف دیدهایم:

سایش و خرابی چرخدندهها

علل: تماس ناصاف بین دندهها، ورود ذرات سخت، روانکاری ناکافی، طراحی نامناسب دندانهها

پیشگیری: پرداخت سطح دقیق، کنترل کیفیت سطح دنده، فیلتراسیون روغن، استفاده از روانکار با ویسکوزیته مناسب، بررسی دورهای.

شکستگی یا لقی شافت

علل: بارهای خمشی متناوب، خستگی مواد، کلید یا spline نامناسب، طراحی فلاشر ضعیف.

پیشگیری: طراحی مناسب، حذف تنشهای متمرکز، عملیات حرارتی پوششی مناسب، مونتاژ دقیق، کنترل لقی و تنظیم صحیح.

خرابی بلبرینگها

علل: روانکاری نامناسب، بار محوری یا شعاعی زیاد، ارتعاش، نصب نادرست، دمای بالا، آلودگی روغن.

پیشگیری: انتخاب بلبرینگ مناسب برای بارها، کنترل دما، عایقبندی، نصب دقیق، استفاده از روانکار مناسب. طبق Sumitomo، بیش از نیمی از خرابیهای گیربکس ناشی از بلبرینگ است.

نشتی روغن از آببندیها

علل: عمر مفید seal تمام شده، نصب نامناسب، فشار یا دما زیاد، مواد seal نامناسب.

پیشگیری: انتخاب جنس seal مناسب، اندازه دقیق، کنترل دما و فشار، تعویض منظم seal، بررسی نشانههای نشت به محض مشاهده.

| مشکل | علل | پیشگیری |

|---|---|---|

| سایش و خرابی چرخدندهها | تماس ناصاف بین دندهها؛ ورود ذرات سخت به داخل گیربکس؛ روانکاری ناکافی؛ طراحی نامناسب دندانهها. | پرداخت سطح دقیق و کنترل کیفیت دندهها؛ نصب فیلتراسیون مناسب برای روغن؛ استفاده از روانکار با ویسکوزیته مناسب؛ بررسی و بازرسی دورهای. |

| شکستگی یا لقی شافت | بارهای خمشی متناوب؛ خستگی مواد؛ کلید یا spline نامناسب؛ طراحی فلاشر ضعیف. | طراحی دقیق شافت و حذف تمرکز تنش؛ عملیات حرارتی سطحی مناسب؛ مونتاژ و تراز دقیق؛ کنترل و تنظیم لقی بهصورت دورهای. |

| خرابی بلبرینگها | روانکاری نامناسب؛ اعمال بار محوری یا شعاعی بیش از حد؛ ارتعاشات؛ نصب نادرست؛ دمای کاری بالا؛ آلودگی روغن. | انتخاب بلبرینگ مناسب؛ کنترل دما و ارتعاشات؛ نصب صحیح و آموزش تکنسینها؛ استفاده از روغن و گریس مناسب و تعویض بهموقع؛ استفاده از فیلتر و جداسازی آلودگیها. |

| نشتی روغن از آببندیها | فرسودگی یا پایان عمر مفید سیل؛ نصب نامناسب؛ فشار یا دمای بیش از حد؛ انتخاب مواد نامناسب برای Seals. | انتخاب جنس و نوع Seal مناسب؛ اندازهگیری و نصب دقیق؛ کنترل دما و فشار کاری؛ تعویض دورهای آببندیها هنگام سرویس؛ بررسی بصری و رفع نشتی در اولین فرصت. |

نکات کلیدی در انتخاب اجزای مناسب گیربکس صنعتی

شناخت دقیق اجزای گیربکس صنعتی در انتخاب یک محصول مطمئن نقش حیاتی دارد. بسیاری از خرابیها و هزینههای اضافه زمانی رخ میدهد که خریدار بدون توجه به جنس، کیفیت یا تناسب اجزا، صرفاً به قیمت نگاه کند. تجربه کارشناسان فروشگاه بعثت نشان میدهد که انتخاب صحیح اجزای گیربکس صنعتی میتواند تا ۵۰٪ هزینههای تعمیر و توقف خط تولید را کاهش دهد.

هنگام انتخاب باید به چند اصل توجه کرد:

نوع کاربرد (کاهنده یا افزاینده): هر کاربرد نیازمند طراحی متفاوت در چرخدندهها و شافت است.

شرایط محیطی: رطوبت یا گرد و غبار مستقیماً روی عمر بلبرینگها و سیستم آببندی تأثیر دارد.

ظرفیت گشتاور و دور موتور: اگر محاسبات دقیق نباشد، فشار بیش از حد به اجزای گیربکس صنعتی وارد شده و خرابی اجتنابناپذیر خواهد بود.

هزینه و نگهداری: سرمایهگذاری روی قطعات باکیفیت مثل بلبرینگ و آببند با استاندارد بالا، در بلندمدت بازده اقتصادی بهتری خواهد داشت.

در فروشگاه بعثت (نمایندگی گیربکس سهند)، تمام این معیارها در تستها و مقایسههای فنی لحاظ میشوند تا مشتری مطمئن باشد بهترین انتخاب را در میان اجزای گیربکس صنعتی خواهد داشت.

جمعبندی

آنچه در این مقاله مرور کردیم نشان داد که آشنایی با اجزای گیربکس حلزونی و سایر مدلها، نه فقط برای مهندسان، بلکه برای تمام خریداران صنعتی یک ضرورت است. اجزای گیربکس حلزونی مثل چرخدنده مارپیچی، شافت ورودی و خروجی، بلبرینگها و سیستم آببندی، هرکدام نقشی کلیدی در کارکرد صحیح گیربکس دارند. بر اساس تجربه فنی ما در فروشگاه بعثت، اگر این اجزا باکیفیت و متناسب با کاربرد انتخاب شوند، عمر گیربکس به شکل چشمگیری افزایش مییابد.

از سوی دیگر، مقایسههای انجامشده نشان میدهد که استفاده از قطعات غیراصل یا بیکیفیت در اجزای گیربکس حلزونی، نه تنها راندمان را پایین میآورد بلکه باعث توقفهای ناخواسته در خطوط تولید میشود. به همین دلیل توصیه میکنیم قطعات اورجینال گیربکس سهند را از نمایندگی معتبر تهیه کنید.

فروشگاه بعثت بهعنوان نمایندگی رسمی گیربکس سهند، تمامی قطعات و اجزای گیربکس حلزونی سهند را با ضمانت اصالت و ارسال سریع ارائه میکند. بنابراین اگر نیاز به تعویض یا خرید قطعات دارید، میتوانید با اطمینان خاطر از فروشگاه بعثت تهیه کنید.