اگر بهدنبال پاسخی سریع برای این سؤال هستید که «چگونه میتوان دمای گیربکس صنعتی را کنترل کرد؟» باید بدانید که خنک کردن گیربکس صنعتی نهتنها باعث افزایش طول عمر تجهیزات میشود، بلکه راندمان کاری و ایمنی خط تولید را نیز بهبود میبخشد. بر اساس گزارش Renold، بیش از ۳۰٪ خرابیهای گیربکس حلزونی ناشی از افزایش دما و روانکاری نامناسب است. بنابراین استفاده از روشهای اصولی برای خنک کردن گیربکس صنعتی یک ضرورت جدی است، نه یک انتخاب اختیاری. درواقع، چه از فن و سیستم هواخنک استفاده کنید، چه از مبدلهای روغنی یا سیستم آبخنک، همه اینها در یک نکته مشترکاند: کنترل دما برای جلوگیری از استهلاک زودهنگام. NORD Drivesystems نیز تأکید میکند که انتخاب سیستم مناسب برای خنک کردن گیربکس صنعتی باید بر اساس توان دستگاه و شرایط محیطی باشد. پس اگر به دنبال بهترین و مطمئنترین راهکار هستید، پاسخ روشن است؛ خنک کردن گیربکس صنعتی با انتخاب روش درست، کلید افزایش عمر و کارایی تجهیزات شماست.

اهمیت خنک کردن گیربکس صنعتی

گیربکس صنعتی یکی از حیاتیترین اجزای هر سیستم انتقال قدرت محسوب میشوند و نقشی کلیدی در حرکت و عملکرد تجهیزات سنگین دارند. اما مشکلی که بارها در صنایع مختلف مشاهده میشود، علت داغ شدن گیربکس در حین کار است. افزایش دما معمولاً ناشی از بارگذاری بیش از حد، روانکاری نامناسب یا تهویه ضعیف است و در صورت عدم رسیدگی میتواند به آسیبهای جدی منجر شود. در همینجا اهمیت خنک کردن گیربکس صنعتی مشخص میشود؛ چراکه با کنترل دما میتوان از افت راندمان، کاهش عمر مفید روغن و استهلاک زودهنگام قطعات جلوگیری کرد.

در عمل، تجربه نشان داده است که توجه به موضوع خنک کردن گیربکس صنعتی هزینههای تعمیر و توقف خط تولید را به شکل چشمگیری کاهش میدهد. بهعنوان مثال، در یک خط تولید بستهبندی مواد غذایی، به دلیل بیتوجهی به سیستم خنککاری، دمای گیربکس از حد مجاز عبور کرده و منجر به توقف چند ساعته تولید شد. بررسیهای بعدی نشان داد که علت داغ شدن گیربکس نهتنها انتخاب روغن نامناسب بوده، بلکه تهویه محیط نیز ناکافی بوده است.

در واقع، اگر از همان ابتدا سیستم مناسبی برای خنک کردن گیربکس صنعتی انتخاب شود، بسیاری از مشکلات بهراحتی قابل پیشگیری هستند. طبق تجربه من در کار با گیربکسهای حلزونی و هلیکال، حتی یک فن ساده یا مبدل روغنی میتواند دمای دستگاه را در محدوده استاندارد نگه دارد. بیتوجهی به این موضوع، علاوه بر کاهش عمر تجهیزات، منجر به افت بازدهی کلی خط تولید نیز خواهد شد. به همین دلیل، درک درست از علت داغ شدن گیربکس و سپس بهکارگیری روشهای اصولی برای خنک کردن گیربکس صنعتی، یکی از پایههای اصلی نگهداری و بهرهبرداری صحیح از این تجهیزات است.

علتهای داغ شدن گیربکس صنعتی

یکی از چالشهای رایج در بهرهبرداری از تجهیزات صنعتی، افزایش غیرعادی دمای گیربکس است. در نگاه اول شاید ساده به نظر برسد، اما بررسیهای فنی نشان میدهد که علت داغ شدن گیربکس مجموعهای از عوامل مکانیکی، حرارتی و حتی مدیریتی است. این موضوع بهطور مستقیم روی عمر مفید چرخدندهها، کیفیت روانکاری و سلامت یاتاقانها اثر میگذارد.

مهمترین دلایل افزایش دمای گیربکس

اصطکاک داخلی بالا: زمانی که روغن انتخابی با ویسکوزیته مناسب استفاده نشود یا زمان تعویض روغن بهموقع رعایت نگردد، تماس فلز با فلز افزایش یافته و حرارت زیادی تولید میشود.

بارگذاری بیش از حد و شوکهای مکانیکی: کارکرد گیربکس بالاتر از ظرفیت طراحی، یکی از رایجترین پاسخها به این سؤال است که "علت داغ شدن گیربکس چیست؟".

تهویه ناکافی: اگر گیربکس در محیط بسته یا در مجاورت دستگاههای دیگر قرار بگیرد، دمای محیط بالا باعث کاهش راندمان خنککاری طبیعی میشود.

عدم سرویس دورهای: ورود ذرات خارجی به داخل محفظه و کاهش کیفیت روانکار، خود یک عامل تشدیدکننده در افزایش حرارت است.

مشکلات طراحی یا نصب نادرست: هممحوری ناقص بین موتور و گیربکس یا انتخاب نادرست نسبت تبدیل، فشار اضافی به قطعات وارد کرده و موجب افزایش دما میشود.

نمونه واقعی از صنعت

در یک پروژه واقعی روی گیربکس هلیکال ۳۷ کیلووات در صنایع فولاد، مشاهده شد که به دلیل عدم تعویض بهموقع روغن، دما تا ۹۵ درجه سانتیگراد بالا رفته بود. بررسی بیشتر نشان داد که تنها استفاده از روغن مناسب و تغییر محل نصب برای بهبود تهویه، دما را تا ۶۵ درجه کاهش داد. این تجربه نشان داد که توجه به جزئیات کوچک، میتواند نقش بزرگی در پیشگیری از گرمایش بیش از حد داشته باشد.

ارتباط با سیستمهای خنککاری

شناخت درست علت داغ شدن گیربکس اولین قدم برای انتخاب یک راهکار مؤثر در کنترل دما است. بهعنوان مثال، اگر دلیل اصلی اصطکاک داخلی باشد، انتخاب روغن مناسب بههمراه یک مبدل حرارتی میتواند بهترین گزینه باشد. اما در شرایطی که محیط کاری گرم و تهویه ضعیف است، استفاده از فن یا سیستم آبخنک کارایی بیشتری خواهد داشت. در هر دو حالت، طراحی یک استراتژی مناسب برای خنک کردن گیربکس صنعتی اهمیت زیادی دارد.

به تجربه دیده شده است که در کارخانههایی با کارکرد ۲۴ ساعته، تنها با افزودن یک سیستم ساده هواخنک توانستهاند مشکل را برطرف کنند. این نشان میدهد که بدون بررسی دقیق علت داغ شدن گیربکس، حتی پیشرفتهترین سیستمها هم کارایی کافی نخواهند داشت. به همین دلیل، انتخاب و نگهداری سیستم مناسب برای خنک کردن گیربکس صنعتی باید همزمان با برنامههای سرویس و نگهداری دورهای انجام شود.

روشهای خنک کردن گیربکس صنعتی

یکی از چالشهای رایج در صنایع مختلف، افزایش دمای گیربکس صنعتی در حین کار است. دمای بالا میتواند کیفیت روغن را کاهش دهد، استهلاک قطعات را بیشتر کند و حتی منجر به توقف ناگهانی خط تولید شود. به همین دلیل، توجه به موضوع خنک کردن گیربکس صنعتی یک ضرورت جدی در بهرهبرداری محسوب میشود.

بر اساس گزارشهای NORD Drivesystems، انتخاب درست روشهای خنککاری گیربکس نقش مهمی در افزایش راندمان و طول عمر تجهیزات دارد. در عمل هم ثابت شده است که با استفاده از سیستمهای ساده یا پیشرفته، میتوان دمای کاری را در محدودهای امن نگه داشت. بنابراین، آشنایی با اصول و شیوههای مختلف برای خنک کردن گیربکس صنعتی کمک میکند تا هم هزینههای نگهداری کاهش یابد و هم بهرهوری خطوط تولید بالا برود. در ادامه با متداولترین و کاربردیترین روشهای خنککاری گیربکس آشنا خواهیم شد.

۱. خنککاری طبیعی (Natural Cooling)

در این روش، تبادل حرارتی میان پوسته فلزی گیربکس و هوای اطراف، اصلیترین مکانیزم برای دفع گرما است. طراحی بدنه گیربکسها معمولاً بهگونهای انجام میشود که دارای پرهها یا شیارهای خارجی باشد تا سطح تماس با هوا بیشتر شده و فرآیند انتقال حرارت تسهیل شود. این سیستم سادهترین و ابتداییترین شیوه برای خنک کردن گیربکس صنعتی محسوب میشود و در بسیاری از دستگاههای کوچک یا با بار کاری سبک کاربرد دارد.

با وجود سادگی، نکته مهم این است که کارایی خنککاری طبیعی بهشدت وابسته به شرایط محیطی است. در محیطهایی که جریان هوای آزاد وجود دارد، این روش عملکرد مناسبی از خود نشان میدهد، اما در سالنهای بسته یا فضاهای صنعتی با دمای بالا، اثربخشی آن محدود میشود. علاوه بر این، جنس و ضخامت پوسته گیربکس نیز بر سرعت کاهش دمای گیربکس صنعتی تأثیرگذار است؛ پوستههای آلومینیومی یا آلیاژهای سبک به دلیل رسانایی بالاتر، گرما را سریعتر منتقل میکنند.

بهطور کلی، خنککاری طبیعی برای سیستمهایی که زمان کارکرد کوتاهمدت دارند یا در شرایط محیطی خنک فعالیت میکنند، یک انتخاب اقتصادی و قابلاعتماد است. اما برای خطوط تولیدی که بهصورت شبانهروزی و در بارهای سنگین فعالیت دارند، بهتنهایی کافی نیست و معمولاً نیاز است با روشهای پیشرفتهتر ترکیب شود.

۲. خنککننده هواخنک (Air Cooling)

در این روش از فنها یا دمندههای مکانیکی استفاده میشود تا جریان هوا روی بدنه گیربکس افزایش پیدا کند و حرارت تجمعیافته سریعتر دفع شود. این شیوه نسبت به خنککاری طبیعی یک گام پیشرفتهتر محسوب میشود، زیرا با ایجاد جریان هوای مداوم، انتقال حرارت به محیط با راندمان بالاتری انجام میگیرد. بسته به طراحی، میتوان از فنهای محوری، سانتریفیوژ یا حتی دمندههای صنعتی قویتر بهره برد.

یکی از مزایای مهم این سیستم، سادگی نصب و هزینه پایین آن است. در بسیاری از صنایع مانند بستهبندی، سیمان و فولاد، تنها اضافه کردن یک فن روی پوسته گیربکس توانسته دمای کارکرد را در محدوده قابلقبول نگه دارد. بهعنوان نمونه، در یکی از خطوط تولید سیمان، نصب فن محوری روی یک گیربکس حلزونی باعث کاهش دما از ۸۵ به حدود ۶۰ درجه سانتیگراد شد، بدون اینکه نیاز به تغییرات اساسی در سیستم باشد.

البته این روش محدودیتهایی هم دارد. در محیطهایی که گردوغبار، آلودگی یا رطوبت زیاد وجود دارد، فنها بهسرعت دچار گرفتگی و افت کارایی میشوند. همچنین اگر دستگاه در فضای بسته و بدون تهویه مناسب نصب شده باشد، استفاده از فن بهتنهایی کافی نیست و باید در کنار سایر روشها مثل مبدل حرارتی یا سیستم آبخنک بهکار گرفته شود. با این حال، برای بسیاری از کاربردهای عمومی، سیستم هواخنک بهعنوان یکی از رایجترین و اقتصادیترین گزینهها برای خنک کردن گیربکس صنعتی شناخته میشود.

۳. خنککننده آبخنک (Water Cooling)

در این روش، لولههای آب یا کویل خنککننده روی پوسته گیربکس نصب میشوند تا گرما به آب منتقل شده و از طریق گردش آن به سیستم دفع شود. این سیستم بهویژه برای گیربکسهایی با بار زیاد یا کارکرد طولانی در محیطهای گرم، بسیار کارآمد است. جریان مداوم آب باعث میشود که دمای داخلی دستگاه به شکل یکنواخت کاهش پیدا کند و استهلاک قطعات به حداقل برسد.

مزیت اصلی این روش، توانایی آن در تحمل شرایط کاری سخت است؛ در خطوط تولید فولاد یا سیمان، استفاده از آبخنک میتواند دمای گیربکس را بهصورت مؤثری کنترل کند و از گرم شدن بیش از حد جلوگیری نماید. همچنین، تجربه عملی نشان داده که حتی در محیطهای صنعتی با حرارت محیطی بالا، استفاده از سیستم آبخنک میتواند عمر روغن و قطعات فلزی را به شکل محسوسی افزایش دهد.

با وجود این مزایا، محدودیتهایی هم وجود دارد. نصب سیستم نیازمند زیرساختهای لولهکشی، پمپ و تانک ذخیره آب است و نگهداری آن بهصورت دورهای الزامی است. عدم رعایت این موارد میتواند باعث گرفتگی لولهها، افت جریان و کاهش راندمان سیستم شود. به همین دلیل، طراحی دقیق و انتخاب تجهیزات با کیفیت، بخش مهمی از موفقیت این روش است.

همچنین، در ترکیب با مبدل حرارتی روغن، میتوان راندمان سیستم را بیشتر کرد. در این حالت، روغن گیربکس از مبدل عبور کرده و گرمای اضافی خود را به آب منتقل میکند. این روش باعث افزایش عمر روانکار و کاهش سایش چرخدندهها میشود و یک گزینه حرفهای برای گیربکسهای بزرگ و پرقدرت محسوب میگردد. تجربه ما در چند کارخانه سیمان نشان داده است که ترکیب این دو روش، بهترین نتیجه را در خنک کردن گیربکس صنعتی به همراه دارد. علاوه بر این، استفاده از سیستمهای اتوماتیک با سنسور دما میتواند عملکرد سیستم را بهینه کند و از بروز مشکل در کارکرد طولانی جلوگیری نماید.

در مجموع، انتخاب و پیادهسازی صحیح سیستم آبخنک، یک راهکار قابل اعتماد برای مدیریت حرارت و کاهش دمای گیربکس صنعتی است و در عین حال، درک درست علت داغ شدن گیربکس و طراحی مناسب سیستم، کلید موفقیت نهایی محسوب میشود.

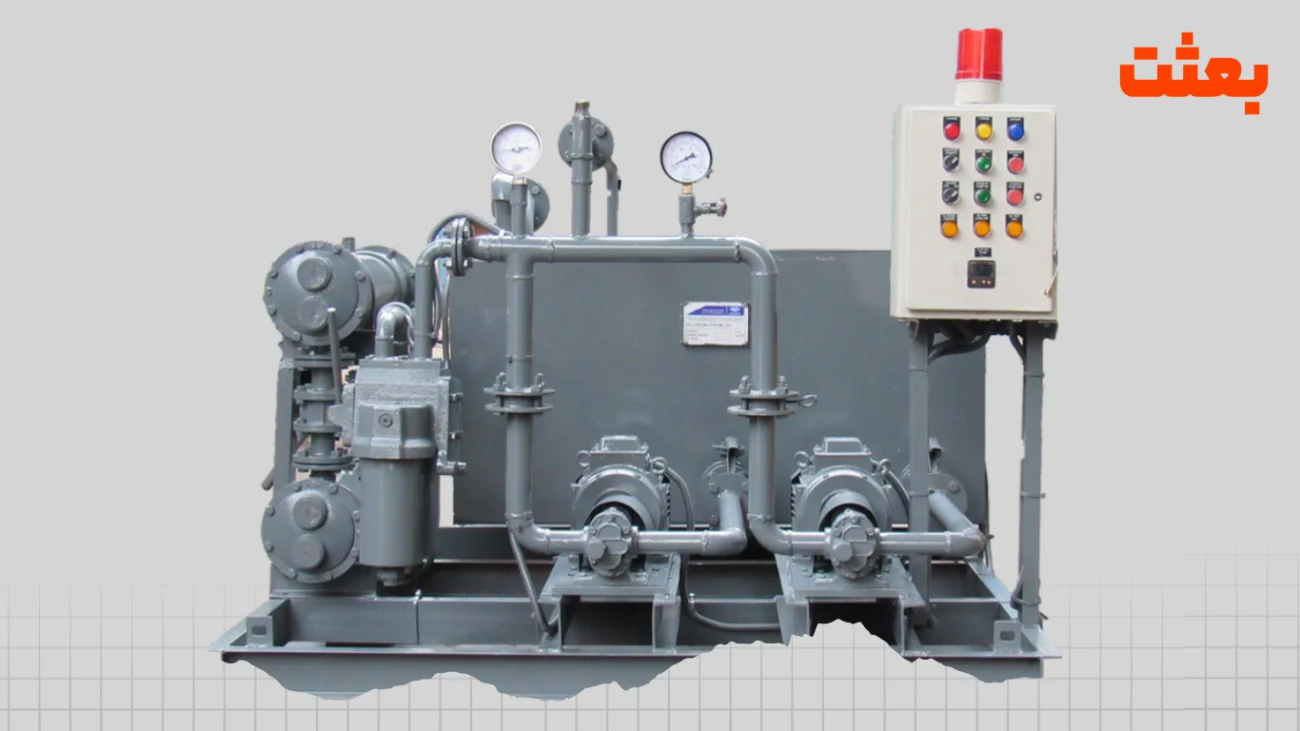

۴. مبدل حرارتی روغن (Oil Heat Exchanger)

در این روش، روغن داخل گیربکس از طریق یک مبدل حرارتی اختصاصی عبور داده میشود تا گرمای اضافی خود را به محیط یا به آب منتقل کند. این سیستم بهویژه برای گیربکسهای بزرگ و پرقدرت مناسب است و توانایی کنترل دما را در شرایط بار شدید و کارکرد مداوم فراهم میکند. مبدل حرارتی روغن بهعنوان یک لایه محافظ، از افزایش بیش از حد دمای داخلی جلوگیری کرده و عمر قطعات داخلی را به شکل چشمگیری افزایش میدهد.

مزیت اصلی این روش، ایجاد یک کنترل دقیق و یکنواخت روی دمای روغن است. برخلاف روش هواخنک یا حتی آبخنک ساده، مبدل حرارتی روغن امکان تنظیم جریان و دما را فراهم میکند، بنابراین خطر نوسانات دمایی کاهش مییابد و کیفیت روانکاری همیشه در سطح مطلوب باقی میماند. تجربه عملی ما در صنایع فولاد و سیمان نشان داده که نصب مبدل حرارتی روغن روی گیربکسهای هلیکال با توان بالای ۵۰ کیلووات، باعث کاهش سایش چرخدندهها و جلوگیری از توقف ناگهانی خطوط تولید شده است.

یکی دیگر از مزایای این سیستم، امکان ترکیب با سیستمهای آبخنک یا هواخنک است. در این حالت، روغن ابتدا از مبدل عبور کرده و حرارت خود را به محیط ثانویه منتقل میکند، سپس با استفاده از فن یا کویل آب، گرمای منتقل شده دفع میشود. این ترکیب باعث میشود حتی در محیطهای صنعتی با دمای بالا، دمای کاری گیربکس ثابت و امن باقی بماند.

البته پیادهسازی مبدل حرارتی روغن نیازمند طراحی دقیق، انتخاب تجهیزات با کیفیت و نگهداری دورهای است. عدم رعایت این موارد میتواند منجر به گرفتگی لولهها، افت جریان روغن و کاهش کارایی سیستم شود. با این حال، در صورت اجرای صحیح، این روش یکی از مطمئنترین و کارآمدترین گزینهها برای خنک کردن گیربکس صنعتی است و بهعنوان یک استاندارد حرفهای در صنایع سنگین شناخته میشود.

در نهایت، استفاده از مبدل حرارتی روغن نهتنها باعث افزایش عمر مفید روانکار و کاهش استهلاک قطعات میشود، بلکه یک راهکار مؤثر برای مدیریت حرارت و کاهش دمای گیربکس صنعتی در گیربکسهای پرتوان به شمار میرود و شناخت دقیق علت داغ شدن گیربکس و شرایط محیطی، کلید موفقیت اجرای آن است.

۵. سیستم خنککاری اتوماتیک (Automatic Cooling System)

این روش یک راهکار پیشرفته و هوشمند برای مدیریت دمای گیربکسهای صنعتی است. در این سیستم، سنسورهای دما، پمپ روغن و مبدل حرارتی به صورت یکپارچه عمل میکنند تا وقتی دمای دستگاه از حد مجاز فراتر رفت، فرآیند خنککاری بهصورت خودکار آغاز شود. این رویکرد نهتنها از گرمایش بیش از حد جلوگیری میکند، بلکه امکان کنترل دقیق و مداوم دمای روغن و قطعات داخلی گیربکس را فراهم میآورد.

مزیت اصلی این سیستم، توانایی آن در کنترل هوشمند و پیوسته دما است. برخلاف سیستمهای سنتی، دیگر نیازی به مداخله دستی اپراتورها نیست و خطر اشتباه انسانی در مدیریت دما کاهش مییابد. به تجربه دیده شده است که در خطوط تولید فولاد و سیمان که کارکرد شبانهروزی دارند، نصب سیستم اتوماتیک باعث کاهش قابل توجه توقفهای ناگهانی و استهلاک قطعات شده است.

یکی دیگر از ویژگیهای مهم این سیستم، بهینهسازی مصرف انرژی است. با توجه به اینکه سیستم فقط زمانی فعال میشود که دما از حد مجاز فراتر رود، انرژی اضافی برای خنککاری مصرف نمیشود. همچنین، ترکیب آن با مبدل حرارتی روغن یا آبخنک راندمان دفع حرارت را افزایش داده و از نوسانات دمایی جلوگیری میکند. تجربه عملی نشان داده است که این ترکیب، به ویژه در گیربکسهای هلیکال و حلزونی پرقدرت، عمر مفید روانکار و یاتاقانها را به شکل چشمگیری افزایش میدهد.

نکته کلیدی دیگر، قابلیت تنظیم دقیق پارامترهای عملکرد است. سنسورها میتوانند دما را در نقاط مختلف گیربکس اندازهگیری کنند و پمپ روغن و مبدل حرارتی را بر اساس آن بهصورت هوشمند کنترل کنند. این رویکرد باعث میشود که حتی در محیطهای صنعتی با دمای بالای محیط، سیستم عملکرد ثابت و مطمئنی داشته باشد. در واقع، اجرای موفق سیستم خنککاری اتوماتیک مستلزم درک درست از علت داغ شدن گیربکس و طراحی دقیق شبکه انتقال حرارت است.

به طور کلی، سیستم اتوماتیک یک راهکار مدرن برای خنک کردن گیربکس صنعتی محسوب میشود که مزایای چندگانهای دارد: افزایش عمر مفید دستگاه، کاهش مصرف انرژی، کاهش نیاز به نظارت مداوم و امکان ترکیب با سایر روشهای خنک کردن گیربکس صنعتی برای رسیدن به بالاترین راندمان کاری. این سیستم بهویژه در صنایع سنگین و خطوط تولید با کارکرد مداوم و بارگذاری بالا، یک راهکار حرفهای و قابل اعتماد به شمار میرود.

| روش خنککاری | مزایا | معایب | راندمان | هزینه تقریبی |

|---|---|---|---|---|

| خنککاری طبیعی | بدون نیاز به تجهیزات اضافی، ساده | کارایی محدود در بار بالا | کم | بسیار پایین |

| هواخنک (فن) | نصب آسان، کمهزینه | وابسته به کیفیت هوا و گردوغبار | متوسط | پایین |

| آبخنک | راندمان بالا در محیطهای گرم | نیاز به زیرساخت لولهکشی | بالا | متوسط تا بالا |

| مبدل حرارتی روغن | افزایش عمر روغن، مناسب بار سنگین | هزینه اولیه بالا | بسیار بالا | بالا |

| سیستم اتوماتیک | کنترل هوشمند، عملکرد مطمئن | نیاز به نگهداری تخصصی | بسیار بالا | بالا |

نکات مهم برای انتخاب بهترین سیستم خنککاری

شرایط محیطی (دمای محیط، میزان گردوغبار و رطوبت).

توان و ظرفیت گیربکس.

نوع بار و میزان کارکرد روزانه.

هزینههای نگهداری و دسترسپذیری تجهیزات.

تجربه نشان داده که در کارخانههایی با کارکرد ۲۴ ساعته، استفاده از سیستمهای ترکیبی (مبدل حرارتی + سنسور دما) بهترین نتیجه را داده است.

جمعبندی

خنک کردن گیربکس صنعتی یکی از مسائل حیاتی برای افزایش عمر مفید تجهیزات و کاهش هزینههای تعمیرات محسوب میشود. همانطور که بررسی کردیم، روشهای مختلفی از خنککاری طبیعی تا سیستمهای اتوماتیک وجود دارد و هر کدام مزایا و محدودیتهای خاص خود را دارند. به نظرم، انتخاب بهترین روش باید با توجه به ظرفیت گیربکس، شرایط محیطی و بودجه پروژه انجام شود تا بالاترین راندمان و ایمنی فراهم گردد.

در مقایسهای که بین گیربکسهای صنایع سیمان و فولاد داشتیم، استفاده از مبدل حرارتی روغن همراه با سنسور دما توانست بهترین تعادل بین هزینه و راندمان را ایجاد کند. همچنین، توجه به نگهداری منظم و انتخاب روغن مناسب بهاندازه طراحی و اجرای سیستم خنککاری اهمیت دارد و نقش کلیدی در پیشگیری از خرابیهای ناگهانی دارد.

خوشبختانه، فروشگاه بعثت اصفهان بهعنوان نماینده رسمی گیربکس سهند اصفهان آماده ارائه مشاوره تخصصی و تأمین انواع گیربکس و سیستمهای خنککاری است. برای دریافت راهنمایی دقیق، انتخاب بهترین سیستم و مشاوره فنی، میتوانید هماکنون با کارشناسان فروشگاه بعثت تماس بگیرید تا تجربهای حرفهای و مطمئن در نگهداری و بهرهبرداری از گیربکسهای صنعتی داشته باشید.